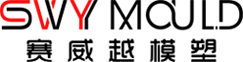

La materia prima de TPU

El poliuretano termoplástico (TPU) es un elastómero termoplástico procesable por fusión con alta durabilidad y flexibilidad.

El TPU proporciona una gran cantidad de combinaciones de propiedades físicas y químicas para las aplicaciones más exigentes como automoción, alambres y cables, películas transpirables para ocio, deportes y revestimientos textiles, películas resistentes a la intemperie, que no amarillean, etc. Tiene propiedades entre las características de plástico y caucho. Gracias a su naturaleza termoplástica, tiene varios beneficios sobre otros elastómeros que no pueden igualar, tales como:

1. Excelente resistencia a la tracción,

2. Alto alargamiento a la rotura, y

3. Buena capacidad de carga

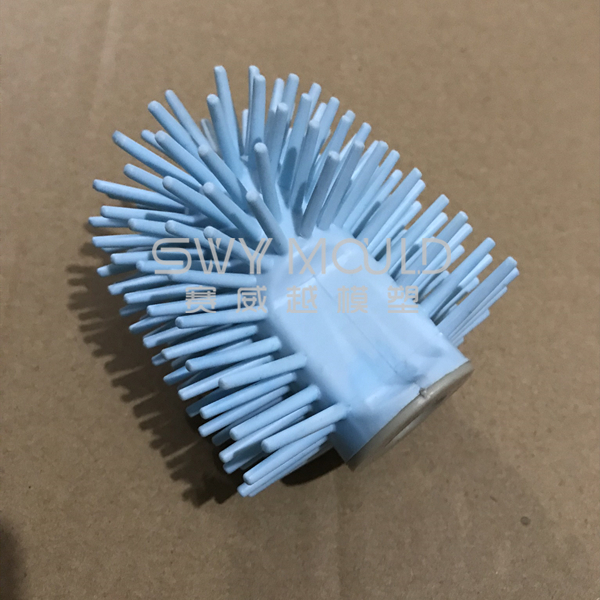

Puntos a los que se debe prestar atención en el diseño de moldes de TPU

1. Contracción de las piezas moldeadas de TPU

La contracción se ve afectada por la dureza, el grosor, la forma, la temperatura de formación, la temperatura del molde y otras condiciones de formación. Normalmente, el rango de contracción es de 0,005-0,020 cm / cm. Por ejemplo, una muestra rectangular de 100 × 10 × 2 mm se contrae en la dirección de la longitud y el flujo del bebedero, y la dureza de 75A es 2-3 veces mayor que la de 60D. La dureza y el grosor del TPU afectarán la tasa de contracción. Cuando la dureza del TPU está entre 78A y 90A, la contracción disminuye con el aumento de espesor. Cuando la dureza está entre 95A y 74D, la tasa de contracción aumenta ligeramente con el aumento del espesor.

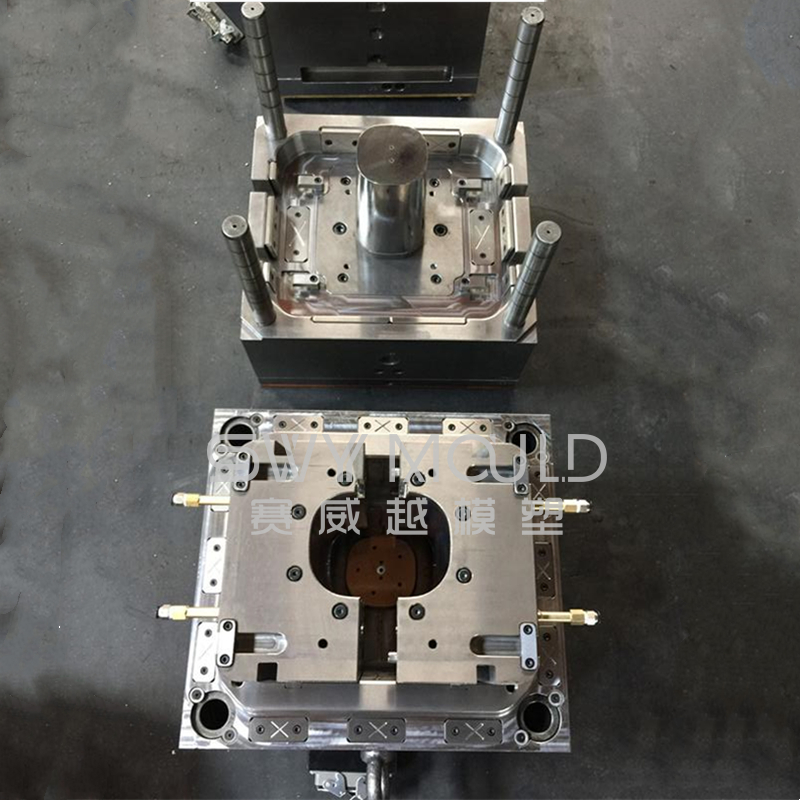

2. Buen paso de flujo y ranura fría

El paso de flujo principal es la parte del paso de flujo que conecta la boquilla del inyector con el paso de flujo o cavidad en el molde. El diámetro debe agrandarse hacia adentro en un ángulo superior a 20 para facilitar la eliminación de la vegetación del canal. El canal de derivación es un canal que conecta el canal principal y cada cavidad en el molde de múltiples ranuras. La disposición del canal en el molde será simétrica y equidistante. Los canales de flujo pueden ser redondos, semicirculares o rectangulares, con un diámetro de 6-9 mm. Las superficies de los canales deben pulirse como cavidades para reducir la resistencia al flujo y proporcionar un llenado más rápido.

Un pozo frío es un espacio vacío al final de la corriente principal (corredor de extensión) que se utiliza para capturar el material frío generado entre las dos ranuras de inyección al final de la boquilla para evitar que el corredor de derivación o la compuerta ingresen y sean bloqueados por el material frío. Cuando el material frío se mezcla en la cavidad del molde, es fácil que se produzca la tensión interna del producto. El taladro frío tiene un diámetro de 8-10 mm y una longitud aproximada de 6 mm.

3. Puerta y ventilación

La puerta es el corredor que conecta el corredor principal o de derivación a la cavidad. Su área de sección transversal suele ser más pequeña que el paso del corredor, que es la parte más pequeña del sistema de corredor, y su longitud debe ser corta. La puerta es de forma rectangular o redonda, y el tamaño aumenta con el grosor del producto. El grosor del producto es inferior a 4 mm y el diámetro es de 1 mm; El bebedero tendrá un grosor de 4-8 mm y un diámetro de 1,4 mm. El grosor de la puerta es superior a 8 mm y el diámetro es de 2,0-2,7 mm. La posición de la compuerta generalmente se selecciona en la parte más gruesa del producto, que no se ve afectada por la apariencia y el uso y está en ángulo recto con el molde para evitar que se contraiga y evite la formación de espirales.

Un respiradero o respiradero es una salida de aire ranurada que se abre en el molde para evitar que el material fundido ingrese al molde en el gas y drene el gas de la cavidad del molde. De lo contrario, el producto puede tener poros, mala fusión, llenado insuficiente o trampa de gas, o incluso quemarse debido a la alta temperatura causada por la compresión del aire, lo que resulta en estrés interno del producto. La salida se puede establecer al final del flujo de masa fundida en la cavidad del molde o en la línea de separación del molde de plástico con una profundidad de 0,15 mm y un ancho de 6 mm.

Es necesario controlar la temperatura de la matriz de la manera más uniforme posible para evitar deformaciones y torsiones de las piezas.