Como comentamos con nuestro cliente, las bañeras de bus de plástico deben ser muy ligeras pero con buena tenacidad, por lo que le aconsejamos que modifique el material de PP.

¿Cuáles son los métodos para el fortalecimiento y la modificación resistente al calor del polipropileno (PP)?

El polipropileno (PP) tiene buena resistencia al calor y los productos se pueden esterilizar a una temperatura superior a 100 ° C y no se deformarán a 150 ° C sin fuerza externa. Sin embargo, si desea utilizarlo a una temperatura más alta e inevitablemente se verá interferido por fuerzas externas, se producirán problemas como alabeo y deformación. En este momento, debe ser resistente al calor y estar rígido. Entonces, ¿cuántos métodos conoce acerca de la modificación mejorada resistente al calor del polipropileno (PP)?

1. Modificación de relleno de PP

El relleno de PP modificado generalmente se refiere a la adición de carbonato de calcio, talco, polvo de mica, caolín, polvo de wollastonita, sulfato de bario y otros materiales en polvo minerales no metálicos u otros materiales a la resina de PP, que no solo pueden mejorar significativamente la rigidez y resistencia del PP Propiedades térmicas, estabilidad dimensional mejorada, resistencia a la fluencia a alta temperatura, dureza, etc., la mayoría de ellos también pueden desempeñar un papel incremental en la reducción de costos.

En la modificación del relleno, lo primero que hay que hacer es resolver el problema de la distribución y dispersión del relleno en la matriz de resina de PP. Al mismo tiempo, el relleno debe tratarse adecuadamente en la superficie para tener una mejor afinidad con el polipropileno. Se puede decir que el método de tratamiento de la superficie del relleno y la elección del agente de tratamiento de la superficie son las claves para el éxito o el fracaso de la modificación del relleno. Hoy en día, muchos fabricantes de empaques pueden proporcionar diferentes especificaciones y modelos para su selección de acuerdo con los requisitos del cliente. Si los requisitos de calidad del producto son más altos, se puede utilizar masterbatch de relleno.

2. Modificación reforzada con PP

El PP modificado de refuerzo generalmente se refiere a agregar materiales fibrosos al PP para aumentar su resistencia, aunque los rellenos, especialmente los rellenos con grandes proporciones de diámetro a espesor, también tienen el mismo efecto. Los materiales fibrosos utilizados para fortalecer el PP incluyen principalmente fibra de vidrio, fibra de carbono, bigotes inorgánicos y metálicos, etc. Entre ellos, la fibra de vidrio es el principal material de refuerzo, que puede mejorar significativamente la resistencia a la tracción, la resistencia a la flexión y el módulo (rigidez), la resistencia al calor, la estabilidad dimensional, etc. del plástico PP. El PP reforzado con fibra de vidrio se puede utilizar como plásticos de ingeniería en muchas ocasiones, como aspas de ventiladores, rejillas calefactoras, bombas impulsoras, pantallas de lámparas, estufas eléctricas y carcasas calefactoras, etc. A partir de ahora, el popular PP reforzado con fibra de vidrio larga.

3. Modificación de nucleación de PP

La modificación de nucleación de PP generalmente se refiere a agregar una pequeña cantidad de agente nucleante a PP para aumentar significativamente la velocidad de cristalización, la tasa de cristalización y la relación de finura cristalina de PP para lograr la rigidez y la modificación de resistencia al calor de PP. Los agentes nucleantes de PP incluyen agentes nucleantes inorgánicos tales como talco ultrafino, dióxido de silicio, nanocarbonato cálcico y agentes nucleantes orgánicos representados por sorbitol y sus derivados. Los agentes nucleantes inorgánicos a menudo tienen un cierto efecto sobre el brillo y la transparencia del producto, mientras que los agentes nucleantes orgánicos pueden mejorar significativamente la transparencia del producto y el brillo de la superficie.

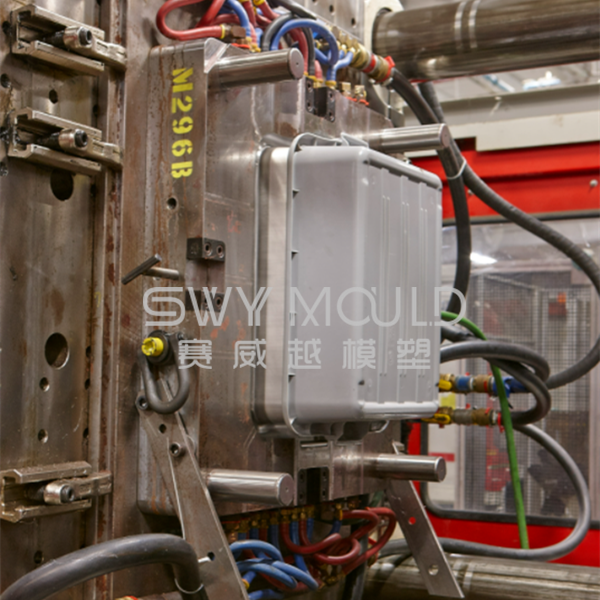

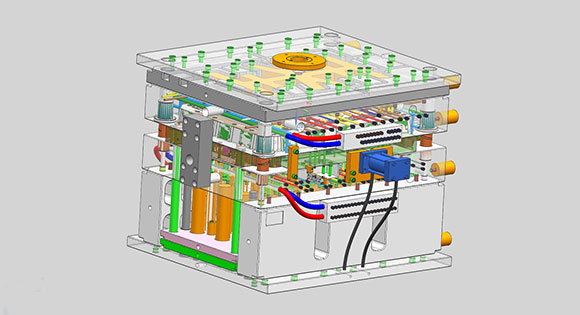

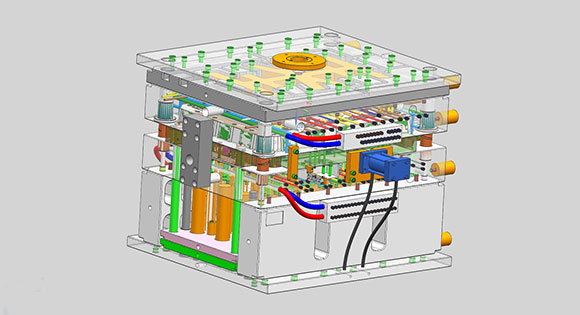

Diseño del sistema de enfriamiento del molde de inyección

1. Definición de sistema de enfriamiento de moldes de inyección

Sistema de enfriamiento del molde de inyección: AKA. sistema de control de temperatura del molde de inyección. Caliente o enfríe el molde para mantener su temperatura dentro de un rango razonable.

* Medio de enfriamiento del molde: agua, aceite, berilio, cobre (BeCu) y aire, etc.

* Métodos de calentamiento del molde: agua caliente, vapor, aceite caliente y varilla calefactora, etc.

2. Influencia de la temperatura del molde en diferentes plásticos

* Para materiales plásticos con gran fluidez (PE, PP, HIPS, ABS, etc.), bajar la temperatura del molde ayuda a reducir el agrietamiento por tensión (la temperatura del molde suele rondar los 60 ° C);

* Para materiales plásticos con poca fluidez (PC, PPO y PSF, etc.), elevar la temperatura del molde ayuda a reducir la tensión interna del producto plástico (la temperatura del molde suele oscilar entre 80 ° C y 120 ° C).

3. Influencia de la temperatura del molde en la calidad de los productos plásticos moldeados

* Temperatura demasiado alta: los productos de plástico se deforman mucho después del desmoldeo, y es fácil provocar que parpadeen y se peguen;

* Temperatura demasiado baja: conduce a una fluidez de fusión deficiente, así como a defectos superficiales como rayas plateadas, líneas de flujo y llenado insuficiente;

* Temperatura desigual: los productos de plástico se encogen de manera desigual, lo que provoca una deformación por deformación.

4. La temperatura del molde afecta directamente el ciclo de inyección.

El tiempo de enfriamiento del molde de inyección ocupa aproximadamente el 80% del ciclo de inyección.

5. Formas de mejorar el control de la temperatura del molde

* Tamaño apropiado de las líneas de enfriamiento: diámetro 5-13 mm (3/16 ″ -1/2 ″).

* Seleccione materiales de molde con alta conductividad térmica.

* Diseño de producto plástico razonable.

* Circuito de refrigeración adecuado.

* Mejora el enfriamiento de las áreas gruesas de un producto plástico.

* Enfriamiento rápido y lento.

* Controle estrictamente la diferencia de temperatura entre la salida y la entrada del refrigerante.

6. Consideraciones clave para el diseño del canal de enfriamiento del molde de inyección

* ¿Qué es más importante, el enfriamiento o la expulsión?

* Trate de mantener el equilibrio térmico del molde, para que la temperatura sea uniforme en cada parte del molde.

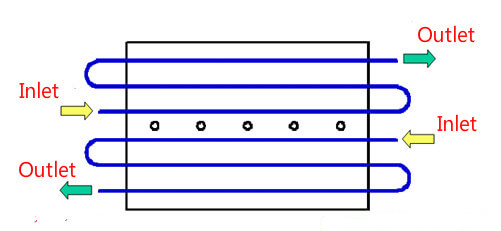

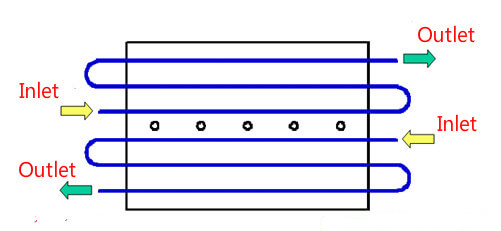

* No se prefiere un canal de enfriamiento paralelo

7. Ubicación de las líneas de enfriamiento

* Trate de mantener una distancia constante entre el refrigerante y el plástico relleno en la cavidad; se prefiere de 10 a 15 mm. La distancia al centro del refrigerante es de aproximadamente 5D.

* Las líneas de enfriamiento no deben estar cerca de lugares donde finalmente se encuentran los flujos de masa fundida;

* Evitar que las líneas de enfriamiento interfieran con otros mecanismos en el molde, y mantener una parte de acero de 3 mm en el medio;

* El refrigerante para el inserto de la cavidad debe estar lo más cerca posible del plástico relleno, y el del inserto de núcleo debe colocarse lo más lejos posible del borde exterior. Cuando la cavidad / núcleo del molde es demasiado grande, el refrigerante debe estar en contacto con ella.

* Para el molde BeCu, el refrigerante puede ir directamente entre la placa A y la placa B.