Hay muchos puntos de diseño que deben preocuparse por este molde, aquí nos gustaría mostrarle algunos puntos importantes.

1. Diseño de la puerta

Debido a que la materia prima del producto es PA66 con un 30% de fibra de vidrio, la fluidez es muy pobre. El molde original utiliza 4 canales calientes para alimentar el pegamento. El diámetro del punto de pegamento es de aproximadamente Φ3 mm. No es un problema debido a esta situación. La cara de pegamento se ensambla dentro del tablero del automóvil y no afecta ninguna apariencia. De hecho, una de las principales razones por las que el espesor total de la matriz del moldeo automático es demasiado grueso es el uso de un sistema de canal caliente. El espesor del molde no se puede bajar. Después de considerarlo, hemos adoptado una puerta de este tipo, que es exactamente igual que el pegamento del molde viejo. También está pegado en 4 puntos, y la posición del pegamento es la misma que la moldura automática original. Pero pertenece a una estructura de boquilla grande (ver imagen).

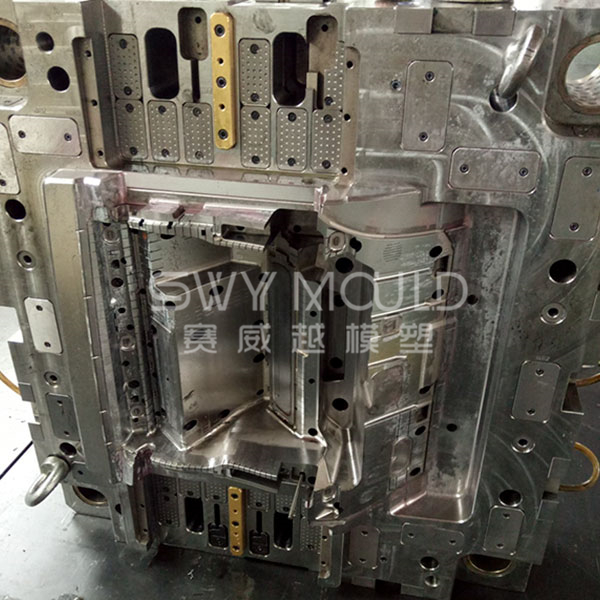

2. Diseño y composición de controles deslizantes grandes

El deslizador grande está compuesto por un cuerpo deslizante y un asiento deslizante. El cuerpo del deslizador está hecho de NAK80 y el asiento del deslizador está hecho de CrWuMn, lo que puede reducir el costo de fabricación del molde. La fabricación de moldes de plástico también es más conveniente, veamos el lado opuesto del cuerpo del control deslizante, tengo un buen diseño aquí, vea la imagen.

Como se puede ver en la imagen de arriba, se agregan dos salientes al saliente rectangular en el lado opuesto del cuerpo del deslizador. ¿Por qué?

Porque para prolongar la vida útil del moldeo automático, el cuerpo de la corredera utiliza un acero y un tratamiento térmico más costosos. Para ahorrar el costo del moldeo automático, el cuerpo del control deslizante se hace más delgado, el lugar más grueso es de 43,6 mm y se elimina el paso de posicionamiento de 15 mm. Los 28,6 mm restantes. Es más difícil colocar el tornillo conectado a un asiento deslizante grande, y el orificio inferior roscado no se puede perforar demasiado profundamente, por lo que el número efectivo real de dientes de la rosca no es ideal. Debido a que el anillo de sellado del paso del agua de refrigeración de todo el sistema deslizante grande está presionado por siete roscas hexagonales M12, si un número efectivo de dientes del tornillo no es suficiente, el tornillo no se puede apretar demasiado o se deslizará. Ahora que se han agregado estos dos pequeños salientes cuadrados, la longitud real de la rosca ha aumentado en 15 mm, por lo que no hay preocupaciones. Desde el punto de vista del coste de fabricación del molde, una corredera grande ahora aumenta la fiabilidad pero no aumenta el coste de fabricación del molde de material y plástico. Este es un pequeño detalle del diseño del molde, pero la acumulación de estos detalles hace que el fabricante de moldes de inyección mejore gradualmente el nivel de diseño del diseñador de moldes de inyección de plástico en el proceso de diseño.

3. Diseño de sistema de enfriamiento deslizante grande

Como se puede ver en la imagen, el cuerpo de la corredera y el soporte de la corredera están conectados por siete tornillos hexagonales M12, y un anillo de sello está dispuesto en la posición donde el agua está conectada a estos dos.

La temperatura de fusión del PA66 es muy alta, la forma del producto es complicada y se requiere que el tamaño del conjunto sea estable. Por lo tanto, la posición de la disposición de los orificios de agua de refrigeración del sistema de corredera grande es relativamente importante. En la producción real, se utiliza una máquina de temperatura del molde y la temperatura es constante a 110 ℃. Ahora dispongo una vía de agua en el cuerpo del deslizador, que sale del asiento del deslizador a través de un anillo de sellado y se coloca en dos lados del molde. Esta fabricación de moldes de plástico es más conveniente.

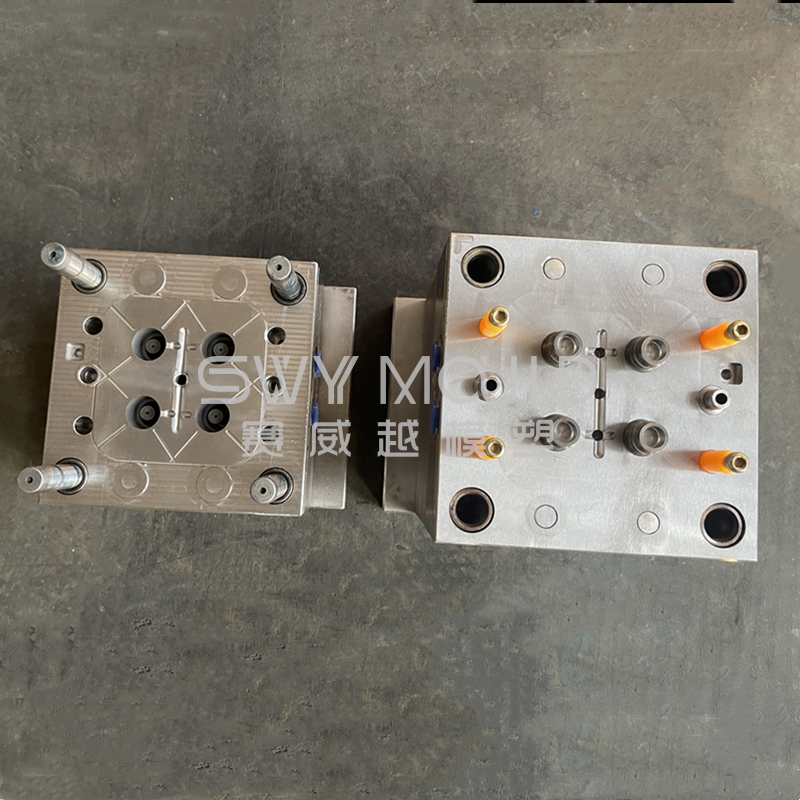

4. Diseño de molde fijo

El molde fijo está diseñado como un todo sin insertos, ver imagen.

La superficie interior del molde fijo está unida a un cuerpo deslizante grande, y se forma un camino de flujo transversal en la superficie de unión, y luego se divide en cuatro pasos de flujo (vea la siguiente imagen). El diseño del molde fijo es muy convencional, pero para reducir el estrés después del moldeo por inyección, el diseño de un sistema de enfriamiento es muy crítico para el fabricante de moldes de inyección.

Se puede ver en la imagen de arriba que, además de cuatro vías fluviales en la dirección horizontal, la parte saliente central también está dispuesta con un "estanque de agua" para que la trayectoria del agua de todo el molde en movimiento sea relativamente uniforme y el intercambio de calor sea relativamente equilibrado. para minimizar la tensión residual en el producto.

5. Diseño del mecanismo de tracción del núcleo

La apariencia del molde en movimiento es la parte más emocionante de este conjunto de moldes. Es bastante dificil. Veamos primero la apariencia de todo el molde en movimiento (ver imagen).

Principio del núcleo de contracción interno (ver la siguiente imagen), el núcleo de contracción interno se divide en dos partes, la parte central se fija en la plantilla móvil 2 y también se mueve junto con ella. Dos lados están dispuestos en la placa de matriz móvil 1. La pendiente de la pista en forma de "T" en el lado de la constricción inferior se desliza hacia adentro a medida que se mueve hacia abajo. Para asegurar que el movimiento del bloque de contracción sea confiable y tenga una larga vida, hemos diseñado una serie de mecanismos de fricción y mecanismos de fijación correspondientes, que se describirán en detalle a continuación.

Conclusión

Anteriormente era un gran dolor de cabeza el moldeo automático para el fabricante de moldes de inyección, pero ahora se puede automatizar completamente, y la máquina de moldeo por inyección utilizada es más pequeña, lo que ahorra energía; en segundo lugar, elimina el canal caliente y utiliza una boquilla grande para ahorrar el costo de fabricación del molde de plástico del molde. El punto brillante es que se agregan dos protuberancias en el plano de unión del deslizador grande y el inserto de molde fijo para mover el punto de pegamento al centro del producto; en tercer lugar, utiliza un bloque de fricción protector en forma de cruz para hacer que la acción del deslizador retráctil sea segura y confiable.