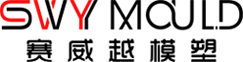

Es lamentable que el COVID 19 se esté extendiendo por todo el mundo y muchas personas lo padezcan. Algunas empresas llegan a la prueba rápida de COVID en el hogar, y existe una gran necesidad de este producto. Un cliente de nuestro SWY MOLD nos pidió que hiciéramos el molde de inyección de plástico de las carcasas de prueba.

Requisitos de moldeo de la carcasa de prueba de parid COVID en el hogar de plástico

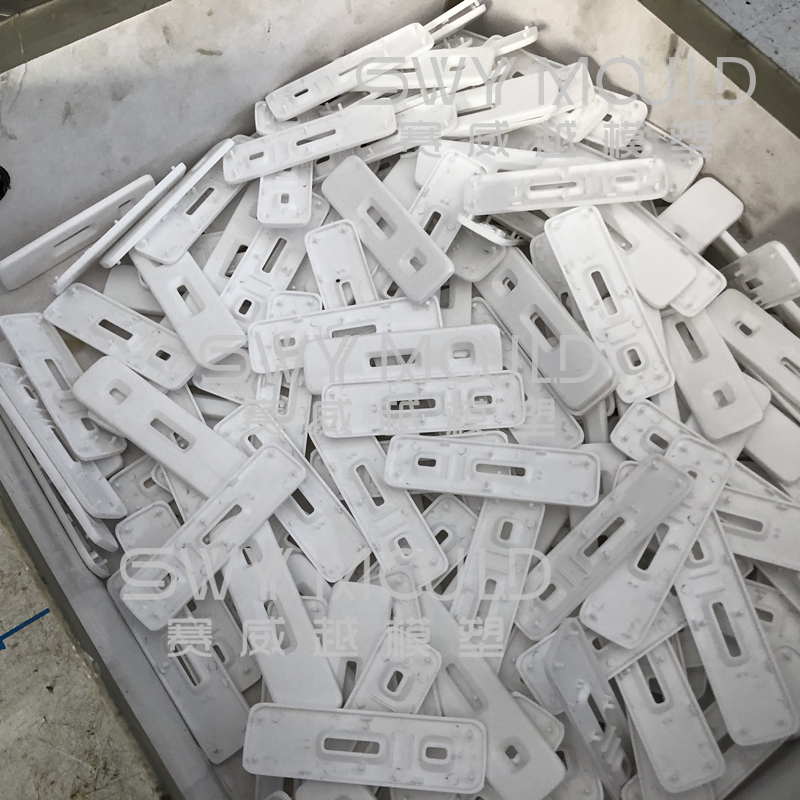

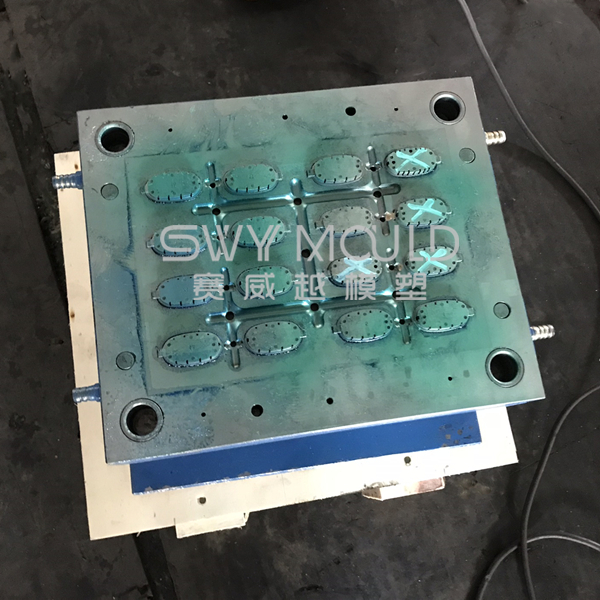

Debido a que hay una gran demanda de carcasa, nuestros clientes requieren tiempos de ciclo cortos y una vida útil prolongada del molde. Durante el diseño del molde, SWY diseña tantas formas de enfriamiento como sea posible para garantizar un tiempo de ciclo corto. También para el núcleo del molde, haciendo cobre berilio para acelerar el enfriamiento.

La tasa de eliminación de calor de un molde depende de la conductividad térmica de los materiales del molde. Los usuarios de moldes e insertos de moldes de cobre berilio han informado reducciones de hasta un 75 % en los tiempos de ciclo totales como resultado de dicho uso. Por ejemplo, el reemplazo de un núcleo de acero para herramientas con un núcleo de cobre berilio enfriado con agua redujo el tiempo de ciclo para una caja de cartucho moldeada por inyección de 152 mm en un 70 %, de 3 minutos a 55 segundos. Además, la eliminación de los problemas de deformación de la pieza acabada permitió pasar del 75% al 99,5% del rendimiento de moldeo. Cuando se sustituye una herramienta o acero inoxidable por cobre berilio, no son inusuales reducciones del 30% al 50% en el tiempo del ciclo de moldeo por inyección.

Tiempos de ciclo más cortos pueden resultar en ahorros considerables. Usando los hallazgos anteriores, se calculó el ahorro potencial de costos para un molde de botella de 6 cavidades: el costo de moldeo fue de 3,5 centavos por botella cuando se usó cobre berilio y 10,5 centavos por botella cuando se usó acero. La diferencia en el costo de la materia prima por suave fue de aproximadamente $200 y el ahorro de costos anual fue de $70,000. Se espera que estos moldes produzcan 10 millones de botellas durante una vida útil de 10 años.

Muchos clientes dijeron que nuestra cotización de molde es muy alta, pero puede verificar los detalles del molde y la precisión del molde, nuestro SWY MOLD quiere brindarle moldes efectivos al precio más razonable. Puede que al principio necesite pagar un poco más, pero más adelante en la producción en masa, puede recuperar más con un tiempo de ciclo corto y una vida útil más larga del molde. Si tiene un molde, que produce solo algunos días y se rompe, pierde su tiempo y también su dinero. Teniendo en cuenta todo, conocerá la calidad y el servicio de SWY MOLD.

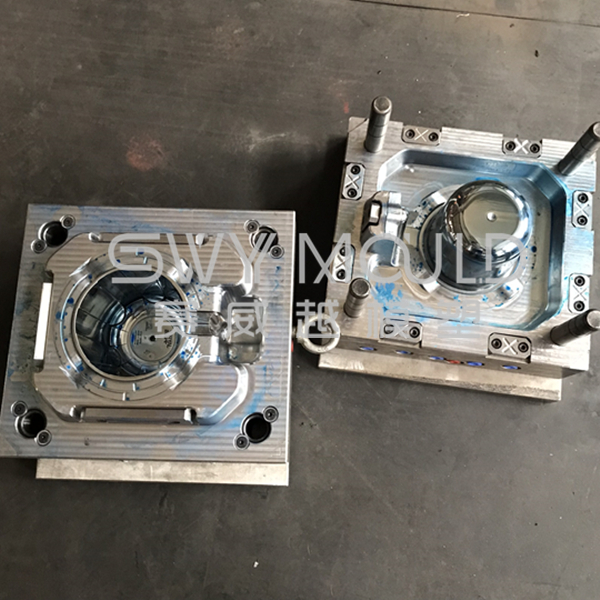

Diseño del sistema de refrigeración del molde de inyección (línea de flotación)

1. El propósito del sistema de enfriamiento.

El propósito del diseño del sistema de enfriamiento es garantizar un enfriamiento uniforme, así como el menor tiempo posible de expulsión de los productos moldeados, para completar el proceso de producción. El diseño de enfriamiento tiene una influencia directa en la calidad del producto y el ciclo de moldeo.

2. Lugar de enfriamiento

* Para materiales que se encogen mucho, como PP, PE y PVC, es mejor que el sistema de enfriamiento se implemente a lo largo de la dirección de contracción de los productos.

* Con la condición de que se garantice la resistencia del material del molde, el enfriamiento debe estar lo más cerca posible de la cavidad del molde o de la superficie del núcleo del molde y distribuirse uniformemente alrededor del producto moldeado.

* Cuando el molde adopta la estructura de inserción mientras que el inserto es lo suficientemente grande, debe enfriarse por separado. Los canales de enfriamiento en forma de anillo a menudo se diseñan para insertos de moldes circulares, como los insertos de engranajes. Los controles deslizantes grandes también deben enfriarse por separado. D = d + (1 – 2) (d se refiere al diámetro del canal)

* Cada parte del molde debe enfriarse de manera uniforme. La aleación BeCu se emplea a menudo en la refrigeración de estructuras que no permiten el diseño de un sistema de refrigeración.

* Cuando dos canales de refrigeración formen un cruce aéreo o estén al mismo nivel, el espacio mínimo entre ellos debe ser de 3 mm si el ancho del canal es inferior a 150, y de 5 mm si el ancho es superior a 150. Consulte el diagrama.

* El diseño de refrigeración debe tratar de evitar el pasador eyector, el manguito eyector, el pasador guía eyector, el elevador, el eyector, los tornillos, etc., y el espacio mínimo alrededor de ellos debe ser de al menos 3 mm. Cuando el molde está diseñado con un retorno anticipado del eyector, la ubicación de entrada/salida de agua debe poder evitar interferencias con él.

* Si hay más de 2 conjuntos de sistemas de refrigeración en un molde de inyección de plástico, la ubicación de entrada/salida de agua debe marcarse con "ENTRADA" y "SALIDA", que se refiere a la entrada y salida de agua respectivamente. Al mismo tiempo, deben estar numerados para indicar la secuencia de conexión.

3. Dimensión del canal de enfriamiento del molde

Trate de usar el canal de enfriamiento más grande posible, siendo el mínimo ø1/4’’. Acepte la opción de ø3/16” cuando no haya otras opciones, pero la más grande no puede ser superior a ø1/2”. Los canales comúnmente utilizados son de tamaño ø1/4”, ø5/16” y ø3/8”. Trate de mantener el diámetro de las tuberías en un canal de enfriamiento lo más constante posible, para garantizar un caudal uniforme. En un molde, no puede haber demasiadas uniones en un solo conjunto de canales de enfriamiento, para no afectar el efecto de enfriamiento.

4. Relación posicional entre el canal de enfriamiento y la base del molde

* Se prefiere que la entrada/salida de agua se despliegue a lo largo de la dirección del ancho de la base del molde, o se necesitan 4 columnas de esquina para agregarse a lo largo de la dirección de la base del molde.

* En principio, el agua de refrigeración entra en el molde desde la base del molde, en lugar de conectarse directamente al interior del molde. Cuando el agua de enfriamiento debe entrar directamente en el interior del molde o usarse para enfriar los deslizadores, se debe mantener un espacio libre de 20 a 40 entre la base del molde y la boquilla de la manguera.

* Para moldes verticales, se debe evitar que las tuberías de agua pasen por las ranuras de las abrazaderas que deben estar al menos a 5 mm de la perforación de enfriamiento.

* Cuando los sistemas de refrigeración del núcleo y la cavidad entran y salen en la misma dirección, las salidas deben tener una distancia mínima de 35 mm entre sí.

* Cuando la placa del molde no es lo suficientemente gruesa pero se necesita enfriamiento, se debe garantizar que el centro de enfriamiento esté a 15 mm de la parte superior de la placa. Cuando el espesor de la placa es de 20 mm, la distancia debe mantenerse en 13 mm.

5. Torre de enfriamiento

Para productos diseñados con cavidades profundas, para garantizar un enfriamiento completo del producto, se debe diseñar una torre de enfriamiento. Cuando se necesita un orificio en ángulo para unir 2 torres de refrigeración, el ángulo mayor no debe ser superior a 45° y A no debe ser inferior a 3,0 mm (consulte el diagrama). La torre de enfriamiento adopta el espaciador de bronce, cuyas dimensiones se muestran a continuación:

* 1/8″x1″x1200mm

* 1/8″x1-1/4″x1200mm

* 1/8″x1-1/2″x1200mm