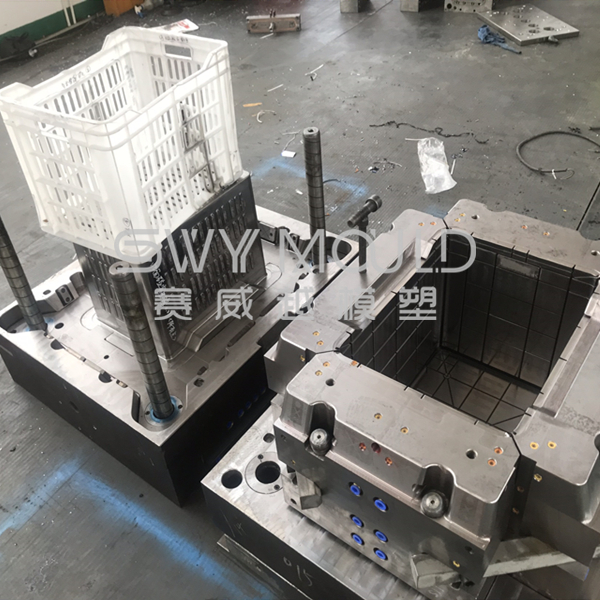

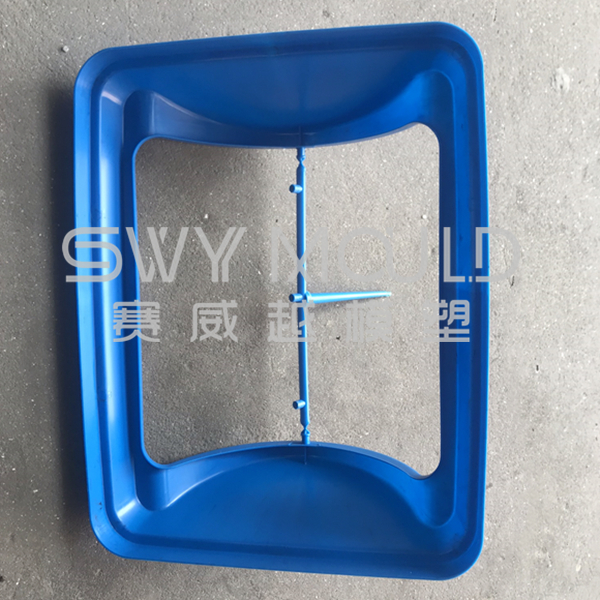

El molde de cubo de pintura es uno de nuestros moldes de inyección de plástico más importantes, nuestro molde de cubo incluye molde de cubo de comida, molde de cubo de pintura, molde de cubo redondo, molde de cubo de forma cuadrada, molde de cubo de agua, molde de cubo de pintura industrial, molde de cubo de pesca, molde de cubo de embalaje , molde de cubo de basura.

¿Cómo hacer un buen molde de mango de cubo de plástico?

1. Diseño y estructura del molde de la manija del cubo

Una estructura de molde de alta calidad es una premisa para un molde calificado antes de la fabricación. Moldflow es importante para analizar la estructura del molde, incluido el ángulo de desmoldeo, el epítome de la superficie del producto, el diseño del sistema de compuerta, el diseño del escape, el diseño del sistema de enfriamiento, etc. Los principales problemas que pueden ocurrir fácilmente serán mediante prueba y error durante la estructura del molde del cucharón. diseño.

2. Mango de cubo de acero para moldes

Para mejorar la vida útil del molde y la calidad del producto, aumentamos la dureza del acero del molde mediante un tratamiento térmico. Los aceros que usamos comúnmente son H13 (48-52HRC), 2316 (45-50HRC), etc. para evitar que el molde se excéntrico, usamos una pieza entera de acero para hacer el cucharón. El sistema de enfriamiento es muy importante. Adoptamos una forma de enfriamiento de circuito único y configuramos canales de distribución de agua uniformes tanto como sea posible. Para mejorar el efecto de enfriamiento, BeCu se puede insertar en el núcleo y la cavidad. Todos los deslizadores pequeños serán de nitruro para aumentar la dureza. Es importante mantener el mantenimiento de los moldes. Debemos verificar y asegurarnos de que los canales de agua y el circuito de aire estén desbloqueados. Agregue aceite lubricante para los deslizadores, limpie regularmente la placa del separador y el eyector central.

3. El sistema de enfriamiento del molde con asa de cubo

El diseño del sistema de enfriamiento es un trabajo relativamente engorroso, es decir, considerar la uniformidad del enfriamiento y el efecto de enfriamiento, también el impacto trae a la estructura general del molde, determinando la ubicación exacta y el tamaño del sistema de enfriamiento; y refrigeración para posiciones clave como la placa móvil o los insertos, deslizadores laterales y núcleos laterales; el diseño estándar del elemento de refrigeración y la selección de los componentes estándar de refrigeración. Analizamos toda la serie de factores a la hora de empezar a diseñar el molde. El molde tiene agua reciclada para fluir en cada parte del mismo, lo que reduce el tiempo de enfriamiento, mejora la eficiencia de producción y reduce en gran medida los costos de producción.

Para obtener más detalles sobre el molde del cubo, el molde de la tapa del cubo, el molde del mango del cubo, bienvenido a contactar con nuestro SWY MOLD.

¿Cómo reducir el tiempo de ciclo del molde del cubo de plástico?

El tiempo del ciclo del molde del cubo afecta directamente el costo y la capacidad de las piezas, por lo que mantenerlo lo más bajo posible es generalmente el objetivo general de los ingenieros y gerentes de proyecto. un moldeador de inyección de cucharón experimentado puede anticipar factores que potencialmente aumentan el tiempo del ciclo, como acero delgado y puntos calientes, y prevenirlos de manera proactiva al ofrecer opciones de cambio de diseño.

El cálculo del tiempo del ciclo de inyección del molde de balde toma en consideración muchos factores:

1. Espesor de la pared del cubo

El punto más grueso del cubo de plástico tarda más en pasar de un estado fundido a ser lo suficientemente rígido como para ser expulsado. Por lo tanto, cuanto más gruesa sea la pared, mayor será el tiempo del ciclo. Si se puede adelgazar una pared sin afectar la integridad de la pieza, es probable que se reduzcan los costos, ya que se requiere menos tiempo de máquina por pieza, además de posiblemente producir más piezas por ejecución.

2. Cubo de plástico

La química detrás de la construcción del plástico también es la base del cálculo del tiempo de ciclo de manera importante. Ciertos polímeros pueden, por ejemplo, enfriarse más lentamente que otros. Si se elige para construir una determinada pieza moldeada por inyección, ese tiempo extra se traduce en tiempos más largos en el molde, una expulsión más lenta y, por lo tanto, tiempos de ciclo más prolongados.

3. Diseño de pieza de cubo

Si se conecta un moldeador por inyección en la fase de diseño, las posibilidades de evitar errores en el tiempo del ciclo aumentan considerablemente. Entender que ciertos parámetros de diseño, como envolver el plástico completamente alrededor del acero del molde u otra configuración no plana, diseñar un molde que no pueda acomodar las líneas de enfriamiento o incluir paredes excesivamente gruesas, no solo aumentan los tiempos de enfriamiento, sino que también introducen inductores de fallas como el acero delgado y Puntos calientes. Un moldeador por inyección que haya pasado y resuelto previamente estos problemas ofrecerá una guía invaluable durante la fase de diseño.

4. Material del molde de cubo

Al igual que la selección de plásticos y el diseño de piezas, el material del molde influye en los resultados. El acero es el material de molde más común, pero hay ocasiones en las que el calor debe extraerse del plástico moldeado más rápido de lo que permite el acero, lo que se conoce como conductividad a término. En estos casos, el aluminio u otros metales altamente conductores pueden insertarse dentro de las herramientas de acero para que entren en contacto estratégico con el plástico para abordar posibles puntos calientes sin interrumpir el moldeado o retrasar los tiempos de ciclo.

5. Diseño de enfriamiento del molde de cubo

Si la contención del enfriamiento no se puede lograr adecuadamente ajustando el material del molde, diseñar el molde para que incluya líneas de enfriamiento que atraviesen el acero para enfriar el plástico moldeado puede ser una solución eficiente. Los moldeadores por inyección que realizan una simulación de llenado del molde para estimar cuánto tardará esa pieza en alcanzar la temperatura de expulsión pueden fomentar el uso de líneas de enfriamiento, o cambios en los sistemas de diseño de enfriamiento, temperaturas del agua o tasas de flujo, para optimizar los tiempos de ciclo y el proceso de moldeo en general .

Tomados en total, los moldeadores que prestan atención a cómo se aborda cada uno de estos factores mantendrán los tiempos de ciclo bajos, lo que significa que puede obtener una mayor capacidad a costos reducidos. Además, la estimación precisa de los tiempos del ciclo de inyección del molde de balde les brinda a los fabricantes la confianza que necesitan en los plazos de producción, desde la precisión del costo de las piezas en las etapas de planificación y el pronóstico de ventas hasta la disponibilidad de las piezas para cumplir con las demandas de cumplimiento de pedidos.