La función del parachoques del automóvil.

1. Función de protección: el parachoques debe absorber parte de la energía en la colisión longitudinal y en las esquinas del automóvil para proteger la carrocería, el sistema de iluminación del vehículo, el sistema de enfriamiento, la cubierta del motor, la cubierta de la caja de regalo, etc. función de protección de peatones, en el parachoques La parte inferior está equipada con un bloque amortiguador para proteger mejor el valor de la lesión de la pantorrilla cuando un peatón choca.

2. Funciones del dispositivo: en el parachoques, algunos están equipados con lámparas, placas de matrícula y placas de matrícula, etc., para proporcionar suficiente espacio y condiciones de equipo;

3. Canal de ventilación: proporciona canales de ventilación para los sistemas de refrigeración de los vehículos.

4. Función de decoración: la función de decoración de la apariencia integrada con la forma del cuerpo.

5. Mejorar las características aerodinámicas: el diseño óptimo del parachoques delantero tiene un efecto obvio en la reducción del coeficiente de resistencia a barlovento delantero y el coeficiente de elevación.

Thining de parachoques de plástico para automóviles

Hay tres formas principales de reducir el peso de los parachoques de los automóviles: material ligero, diseño de optimización estructural e innovación en el proceso de fabricación. El material liviano generalmente se refiere a reemplazar el material original con una densidad más baja bajo ciertas condiciones, como reemplazar el acero por plástico; el diseño de optimización estructural del parachoques ligero incluye principalmente tecnología de pared delgada; El nuevo proceso de fabricación incluye nuevas tecnologías de microespuma, como materiales y moldeo asistido por gas.

1. Selección de material de parachoques de plástico para automóviles

Los plásticos se utilizan ampliamente en la industria automotriz debido a su peso ligero, buen rendimiento, fabricación simple, resistencia a la corrosión, resistencia al impacto y mayor libertad de diseño, y representan una proporción cada vez mayor de materiales automotrices. La cantidad de plástico que se utiliza en un automóvil se ha convertido en uno de los estándares para medir el nivel de desarrollo de la industria automotriz de un país. En la actualidad, el plástico utilizado en la producción de un automóvil en los países desarrollados ha alcanzado los 200 kg, lo que representa aproximadamente el 20% de la masa de todo el automóvil.

La aplicación de plásticos en la industria automotriz de nuestro país es relativamente tardía. En los automóviles económicos, la cantidad de plástico es de solo 50-60 kg, los automóviles de gama media y alta tienen entre 60 y 80 kg y algunos automóviles pueden alcanzar los 100 kg. En la producción de camiones medianos en mi país, cada automóvil utiliza alrededor de 50 kg de plástico. La cantidad de plástico que se usa en cada automóvil solo representa del 5% al 10% del peso del automóvil.

El material del parachoques suele tener los siguientes requisitos: buena resistencia al impacto y buena resistencia a la intemperie. Buena adherencia de la pintura, buena fluidez, buen rendimiento de procesamiento y bajo precio.

En consecuencia, los materiales de PP son sin duda la opción más rentable. El material de PP es un tipo de plástico de uso general con un rendimiento relativamente bueno, pero el PP en sí tiene un rendimiento deficiente a baja temperatura y resistencia al impacto, no es resistente a la abrasión, es fácil de envejecer y tiene poca estabilidad dimensional. Por lo tanto, el PP modificado se usa generalmente para parachoques de automóviles. material. En la actualidad, los materiales especiales de polipropileno para parachoques de automóviles suelen estar hechos de PP como material principal, y una cierta proporción de caucho o elastómero, relleno inorgánico, masterbatch, aditivos y otros materiales se mezclan y procesan.

2. Los problemas causados por el adelgazamiento de los parachoques y sus soluciones

Es probable que el adelgazamiento del parachoques provoque deformaciones por alabeo, como resultado de la liberación de tensión interna. El parachoques de pared delgada generará tensión interna debido a varias razones en todas las etapas del moldeo por inyección.

Generalmente, incluye principalmente tensión de orientación, tensión térmica y tensión de desmoldeo. El estrés de orientación es la atracción interna causada por las fibras, cadenas macromoleculares o segmentos de cadena en la masa fundida orientados a lo largo de una determinada dirección y una relajación insuficiente. El grado de orientación está relacionado con el espesor del producto, la temperatura de fusión, la temperatura del molde, la presión de inyección y el tiempo de mantenimiento de la presión. Cuanto mayor sea el espesor, menor será el grado de orientación; cuanto mayor es la temperatura de la masa fundida, menor es el grado de orientación; cuanto mayor sea la temperatura del molde, menor será el grado de orientación; cuanto mayor sea la presión de inyección, mayor será el grado de orientación; cuanto mayor sea el tiempo de espera, mayor será el grado de orientación.

El estrés térmico se debe a la temperatura más alta de la masa fundida y la temperatura más baja del molde para formar una diferencia de temperatura más grande, y la velocidad de enfriamiento más rápida de la masa fundida en la región cercana a la cavidad del molde da como resultado una distribución desigual de la tensión interna mecánica. .

La tensión de desmoldeo es causada principalmente por una resistencia y rigidez insuficientes del molde, una deformación elástica bajo la acción de la presión de inyección y la fuerza de expulsión, y una distribución y disposición irrazonables de las varillas de expulsión, lo que resulta en una fuerza desigual durante la expulsión del producto.

La pared delgada del parachoques también tendrá el problema de un desmoldeo difícil. Debido al pequeño calibre de espesor de la pared y la pequeña contracción, el producto se adhiere firmemente al molde; debido a la velocidad de inyección relativamente alta, el control del tiempo de presión de mantenimiento es más difícil; Los espesores de pared más delgados y los refuerzos también se dañan fácilmente durante el desmoldeo. La apertura normal del molde requiere que la máquina de inyección pueda proporcionar suficiente fuerza de apertura del molde, y la fuerza de apertura del molde debe poder superar la resistencia durante la apertura del molde.

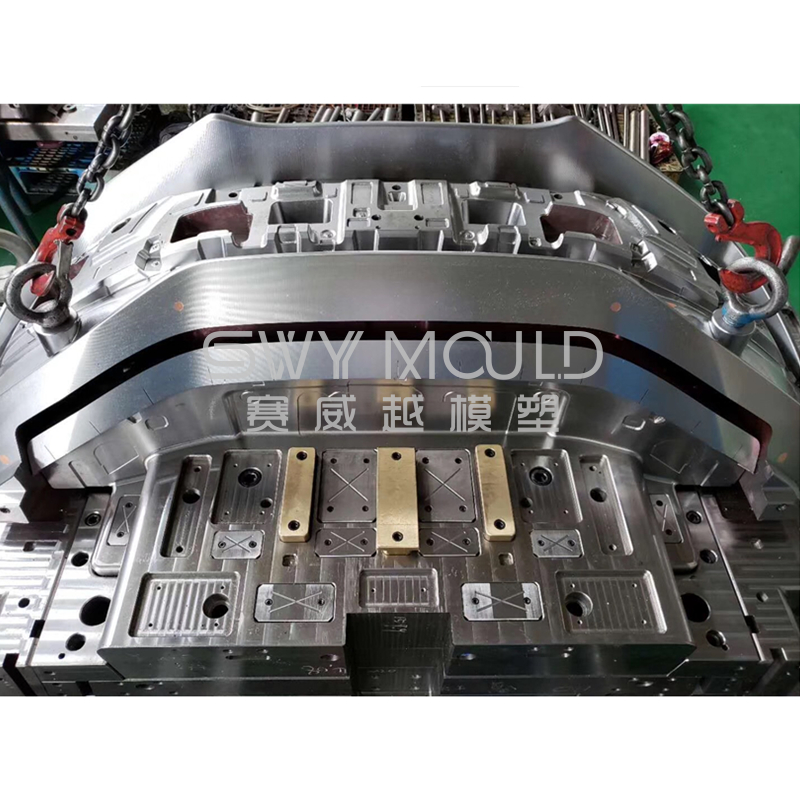

¿Cómo controlar la calidad de los parachoques de plástico de los automóviles durante el moldeo por inyección?

1. Ciclo de moldeo

El tiempo requerido para completar un proceso de moldeo por inyección se llama ciclo de moldeo, también conocido como ciclo de moldeo, el ciclo de moldeo afecta directamente la productividad laboral y la utilización del equipo. Por lo tanto, en el proceso de producción, se debe garantizar la calidad del local para minimizar el tiempo relevante en el ciclo de moldeo. En todo el ciclo de moldeo, el tiempo de inyección y el tiempo de enfriamiento son los más importantes, tienen un impacto decisivo en la calidad de los productos.

2. El control de presión

La presión en el proceso de moldeo por inyección incluye tanto la presión de plastificación como la presión de inyección y afecta directamente la plastificación y la calidad del producto del plástico.

3. Control de temperatura

Las temperaturas que deben controlarse durante el moldeo por inyección son la temperatura del cilindro, la temperatura de la boquilla y la temperatura del molde. Las dos primeras temperaturas afectan la plastificación y el flujo del plástico, mientras que la última temperatura afecta principalmente el flujo y el enfriamiento del plástico.

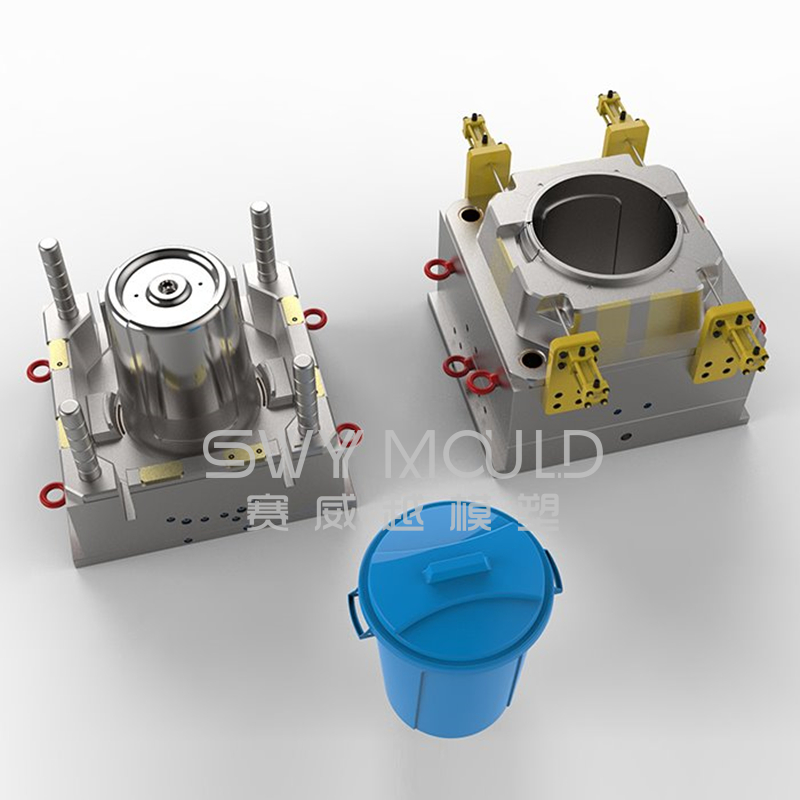

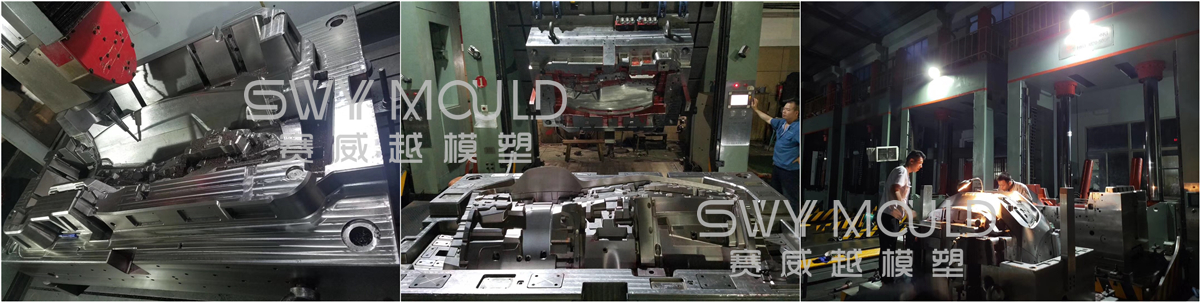

El servicio SWY MOLD le proporciona

1. Servicio de preventa

Nuestra empresa proporciona un buen vendedor para una comunicación profesional y rápida.

2. Servicio de venta

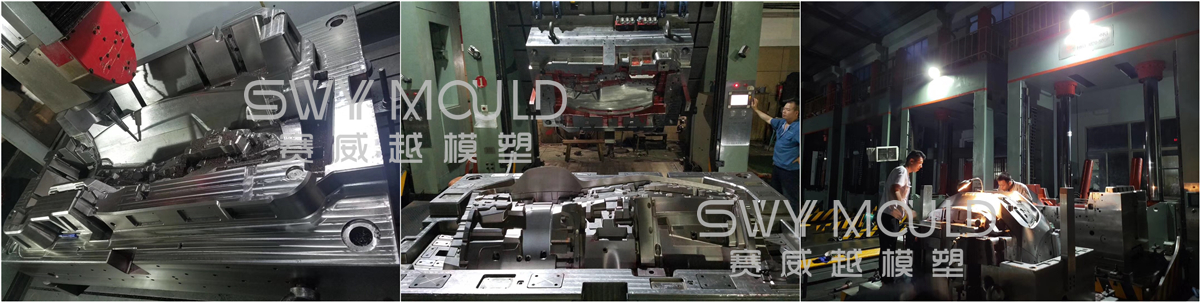

Tenemos equipos de diseñadores sólidos, apoyaremos la I + D del cliente. Si el cliente nos envía muestras, podemos hacer dibujos del producto y hacer la modificación según la solicitud del cliente y enviarlos al cliente para su aprobación. Asimismo, aportaremos nuestra experiencia y conocimiento para brindar a los clientes nuestras sugerencias tecnológicas.

3. Servicio postventa

Si nuestro producto tiene un problema de calidad durante nuestro período de garantía, lo enviaremos gratis para reemplazar la pieza rota; Además, si tiene algún problema con el uso de nuestros moldes, le proporcionamos una comunicación profesional.

Ventajas de los moldes de plástico fabricados por SWY

1. Precio competitivo con calidad europea.

2. Servicio y soporte de continuidad.

3. Trabajadores calificados con experiencia rica diversificada.

4. Coordinación de programas personalizados de I + D.

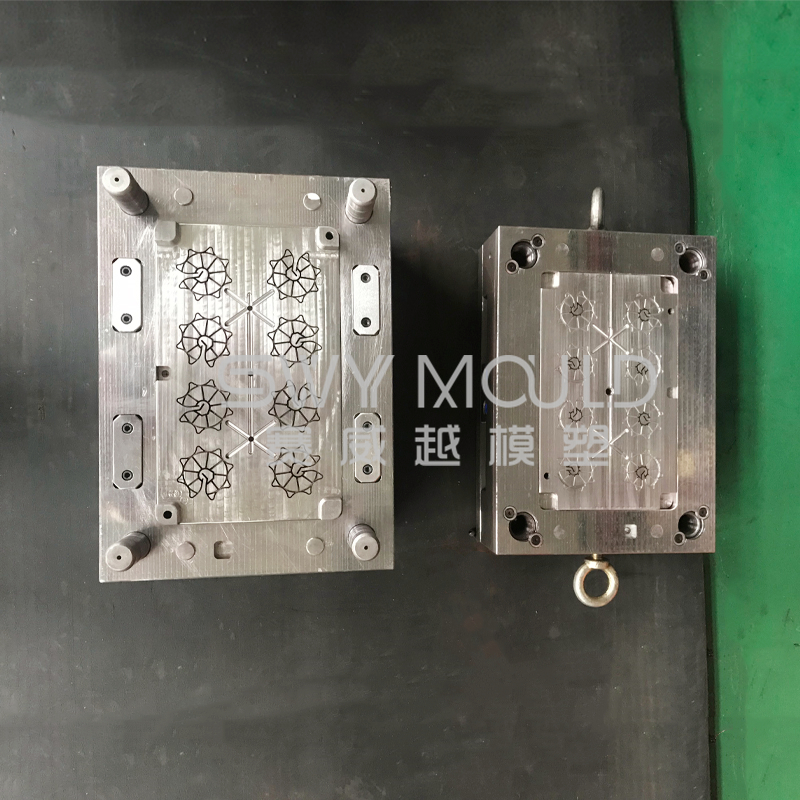

5. Profesional en moldes de inyección, con equipamiento avanzado.

6. Calidad, confiabilidad y larga vida útil del producto.

7. Todos los moldes son automáticos.