El producto final de un proceso de moldeo por inyección depende de varios factores, tanto internos como externos. La mayoría de estos factores están bajo el control de los operadores y, por esta razón, se debe tener especial cuidado para garantizar que todo funcione según lo previsto.

Los puntos del sistema de compuerta del molde de inyección afectan los productos plásticos.

1. Tamaño de la puerta

Cuando se trata del tamaño de la puerta, debe haber un equilibrio entre llenar el molde a su capacidad exacta y mantener activo el canal más pequeño para mejorar aún más el cizallamiento. Lograr este equilibrio es más fácil de decir que de hacer, y cuanto más pequeña sea la puerta, más suave y agradable será la apariencia del producto final. Sin embargo, tardan mucho más en llenarse, y esta es una receta para los defectos que pueden formarse debido al enfriamiento en diferentes momentos y al uso de presiones variables en cada extremo del producto.

2. Ubicación de la puerta

La ubicación de la puerta juega un papel vital en el aspecto del producto final. La mejor posición de una puerta de moldeo por inyección sería un área profunda del área de la sección transversal para que pueda proporcionar el mejor flujo de material fundido al tiempo que reduce los huecos y los defectos de hundimiento. Al mismo tiempo, la compuerta debe estar soportada por una pieza del molde en lugares donde la distorsión que puede ser causada por el estrés de presión pueda alterar la estética del producto final.

3. Número de puertas

A veces, es necesario aumentar el número de puertas para eliminar algunos defectos que son comunes en los otros factores anteriores. En situaciones que requieren piezas de molduras grandes, usar una sola puerta simplemente no la cortará. Al usar múltiples compuertas, podrá controlar cómo se alimenta el material fundido a las cajas, y este control ayudará a crear productos mejores y más refinados a largo plazo. El único inconveniente de aumentar el número de puertas es un aumento en el tiempo de producción, pero lo que obtiene a cambio en términos de calidad lo vale.

Defectos comunes causados por el diseño del sistema de puertas

El moldeo por inyección no tiene fallas, después de todo, cualquier cosa que haga uso del calor siempre desarrollará algunos problemas debido a las condiciones externas predominantes. Algunos de los defectos más comunes que pueden surgir debido a un diseño de puerta defectuoso incluyen los siguientes.

1. Marcas de flujo

Estas son las líneas visibles que ve en la superficie de un producto plástico que es diferente de la textura uniforme de las áreas circundantes. A veces aparecen como líneas onduladas y, a veces, como bandas en forma de anillo. Rara vez afectan la integridad estructural del objeto, pero afectan negativamente la apariencia.

Las líneas de flujo se producen cuando hay grandes variaciones en la velocidad de enfriamiento a medida que el material fundido mide la caja y fluye a diferentes áreas. El grosor variable de las paredes del molde también podría conducir a este defecto, y se puede rectificar utilizando compuertas que tengan un grosor de pared uniforme y aumentando el diámetro de la boquilla de inyección.

2. Marcas de quemaduras

Estas son marcas de decoloración que generalmente aparecen como bordes oxidados o negros en algunas partes del producto de plástico terminado. Son un defecto estético que rara vez toca la funcionalidad del producto a menos que el daño se extienda hasta el punto de causar degradación. La causa de este defecto es el aire atrapado durante el moldeo por inyección debido a compuertas deformadas que no son estables. Cambiar las puertas y agrandarlas y las rejillas de ventilación ayudaría a deshacerse de esta deformidad de una vez por todas.

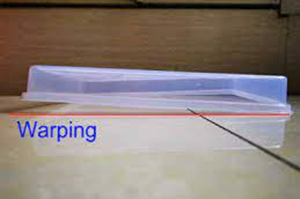

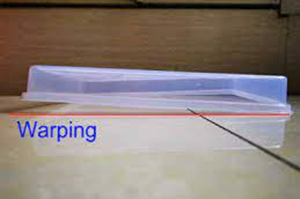

3. Deformación

Esta es la deformación más común que afecta a los materiales plásticos moldeados y se produce cuando las diferentes partes del artículo recién terminado se enfrían de manera desigual. Esta contracción desigual ejerce presión sobre todo el artículo, y cuanto más se enfría, más grande es la deformación hasta que se solidifica permanentemente en su lugar. Este defecto puede afectar el funcionamiento del producto y debe ser subsanado inmediatamente una vez que aparezca para evitar que suceda lo mismo con otros productos.

4. Bolsillos de aire

Este es un defecto que prevalece en los productos de plástico transparente y se manifiesta en forma de pequeñas bolsas de aire atrapadas en el interior del artículo terminado. Además de darle un mal aspecto al artículo, estos bolsillos pueden socavar la integridad estructural del producto si son lo suficientemente pronunciados. La principal causa de este defecto es la falta de presión de moldeo adecuada que es necesaria para expulsar el aire del molde antes de que se cierre la compuerta. El enfriamiento rápido también es otra posible causa. Para contrarrestarlo, simplemente aumente la presión del proceso de moldeo y elija materiales con menor viscosidad.

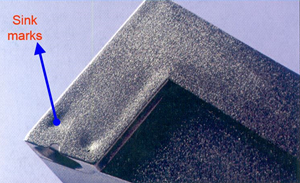

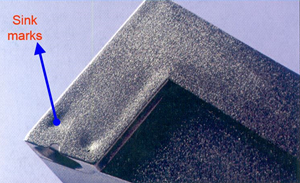

5. Marcas de fregadero

Se trata de pequeñas depresiones y abolladuras que aparecen en superficies planas de una manera que no coincide con el resto del artículo moldeado. Esto generalmente se produce cuando partes del artículo se enfrían muy lentamente, lo que produce una contracción que tira de las partes externas hacia adentro antes de que se complete el proceso de cierre. Estas depresiones pueden ser tan grandes que pueden afectar el funcionamiento de todo el producto. La forma más fácil de contrarrestar este defecto es aumentando la presión y el tiempo de mantenimiento y aumentando el tiempo de enfriamiento para reducir la contracción.

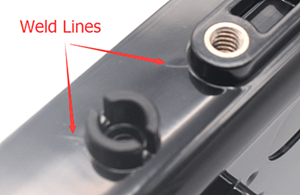

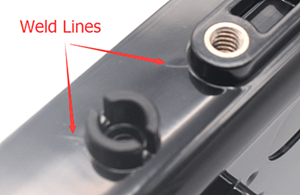

6. Líneas de soldadura

Esta es una línea que aparece en el punto donde se sueldan juntas dos partes diferentes del mismo artículo. Es similar a un cabello y es causado por materiales débiles que intentan unirse entre sí. Además de afectar la naturaleza estética del producto, también afecta la resistencia de la zona que tiene las líneas de soldadura. La causa más común de esto es cuando dos partes diferentes chocan y se solidifican insuficientemente. El remedio común para esto sería aumentar la temperatura del material y la velocidad y presión de la inyección.

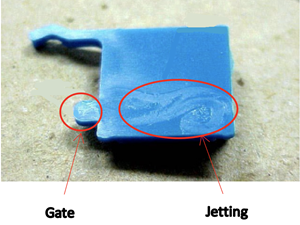

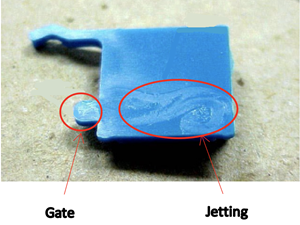

7. Jetting

Se trata de una deformación que aparece cuando se inyecta un chorro de material fundido en la cavidad y comienza a solidificarse antes de que se llene el molde. Esto crea una línea ondulada en la superficie del material en un patrón distinto. Este defecto puede conducir a la debilidad de la pieza, y la mayoría de los objetos que presentan este defecto generalmente terminan siendo cancelados. Puede rectificarse reduciendo la presión de inyección a través de la compuerta, aumentando las temperaturas tanto de los materiales como del molde, y diseñando la compuerta de inyección de manera que permita que el material fundido se inyecte a través del molde en lugar de a lo largo.

¿Cómo mejorar el diseño de la puerta para obtener productos plásticos de calidad?

Cuando se consideran todos los defectos que están presentes debido a los malos diseños de las puertas, la necesidad de encontrar soluciones se vuelve aún más importante. Para aprovechar al máximo las puertas de moldeo por inyección, las siguientes son algunas de las mejoras que puede llevar a cabo para asegurarse de que todo salga bien.

1. La ubicación de la puerta debe colocarse en la superficie de partición para garantizar un mantenimiento y mecanizado CNC más fáciles.

2. Siempre diseñe el corredor para que sea parejo. Todo, desde el flujo del molde hasta el tamaño de la sección, debe estar en perfecto equilibrio para que la puerta de la moldura funcione como debería.

3. La ubicación de la compuerta también debe estar flanqueada por paredes gruesas para garantizar que la cavidad se pueda llenar completamente durante el proceso de inyección.

4. Al inyectar material fundido, asegúrese de que el flujo del molde no entre en los insertos. Esto podría conducir a; hacer que la presión del flujo del molde se eleve demasiado, deformando el producto final en el proceso.

5. Agregue ventilación al diseñar el sistema de compuerta para asegurar que el final del flujo del molde tenga una buena ventilación, lo que a su vez asegura que los productos que se moldean salgan en la forma correcta con defectos mínimos.

6. El consejo de diseño más importante que siempre debe incluir en el sistema de compuerta es la facilidad de extracción. Debe haber un mecanismo que permita la remoción segura de la compuerta sin afectar la funcionalidad y apariencia de las partes moldeadas.