Un sistema de compuerta de canal caliente puede entenderse como una extensión de la maquinaria de moldeo por inyección. La función del sistema de canal caliente es llevar la masa fundida termoplástica a las proximidades de la matriz de moldeo o directamente a la matriz de forma adiabática.

El canal caliente se puede calentar de forma independiente, pero aislado térmicamente en el molde de inyección, de modo que pueda compensar individualmente la pérdida de calor causada por el contacto con el molde "frío". Los moldes de canal caliente se han utilizado con éxito para procesar diversos materiales plásticos. Casi todos los materiales plásticos que se pueden procesar con moldes de canal frío se pueden procesar con moldes de canal caliente.

La parte más pequeña pesa menos de 0,1 gramos y la parte más grande pesa más de 30 kilogramos. Los moldes de canal caliente se utilizan ampliamente en los campos de la electrónica, los automóviles, la atención médica, las necesidades diarias, los juguetes, el embalaje, la construcción y los equipos de oficina.

Un proyecto de aplicación de moldes de canal caliente exitoso requiere que se garanticen múltiples enlaces. Entre los más importantes se encuentran dos factores técnicos: uno es el control de la temperatura del plástico; el segundo es el control del flujo de plástico.

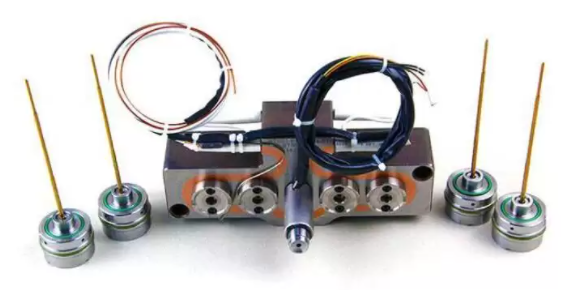

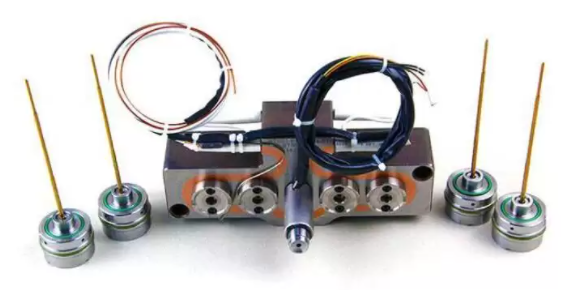

Un sistema típico de canal caliente consta de las siguientes partes

1. Placa de canal caliente (COLECTOR)

2. Boquilla

3. Controlador de temperatura

4. Piezas auxiliares

Ventajas del molde de canal caliente

1. Acortar el ciclo de moldeo de piezas

2. Ahorre materias primas plásticas

3. Reducir el desperdicio y mejorar la calidad del producto

4. Eliminar los procesos posteriores, que favorecen la automatización de la producción.

5. Ampliar la aplicación de la tecnología de moldeo por inyección.

Tipos y aplicaciones de los sistemas de canal caliente

Al aplicar la tecnología de canal caliente, la elección correcta del tipo de puerta es muy importante. El tipo de puerta determina directamente la selección de los componentes del sistema de canal caliente y la fabricación y uso de moldes. Por lo tanto, de acuerdo con los diferentes tipos de compuertas, el sistema de canal caliente se puede dividir en tres tipos: sistema de canal caliente de punta caliente, sistema de canal caliente de bebedero y sistema de canal caliente con válvula. Cada tipo de sistema de canal caliente tiene su aplicación importante. Características y ámbito de aplicación.

Se deben considerar muchos factores al seleccionar los tipos de puertas y sistemas de canal caliente, los más importantes de los cuales son el tipo de matriz plástica y aditivos, el peso y tamaño de las piezas, los requisitos de calidad de las piezas, la vida útil de la herramienta, y los requisitos de producción de las piezas.

1. Sistema de canal caliente Hot Tip (HOT TIP)

Su principio de funcionamiento es combinar el HOT TIP en el extremo frontal de la boquilla con el sistema de enfriamiento para ajustar y controlar con precisión la temperatura de procesamiento del moldeado de plástico en la puerta. Por lo tanto, el material de fabricación y el diseño de la forma del inserto de boquilla HOT TIP son muy importantes.

El sistema de canal caliente HOT TIP se puede utilizar para procesar la mayoría de los plásticos cristalinos y amorfos como PP, PE, PS, LCP, PA, PET, PBT, PEEK, POM, PEI, PMMA, ABS, PVC, PC, PSU, TPU, etc. En general, las compuertas de punta caliente se utilizan principalmente para el procesamiento de piezas pequeñas y medianas, especialmente para el procesamiento de piezas pequeñas.

El diámetro de la sección de la puerta se encuentra principalmente entre 0,5 mm y 2,0 mm. La determinación del diámetro de la sección de la puerta está determinada principalmente por el peso y el grosor de la pared de la pieza y, por supuesto, también deben tenerse en cuenta los requisitos de calidad del material y la pieza. Si se utiliza una compuerta con un diámetro de sección transversal más pequeño, la compuerta se cerrará rápidamente después de que se complete la etapa de llenado por inyección, las marcas de compuerta en la pieza serán pequeñas y la superficie de la pieza tendrá una buena apariencia y calidad. .

Si el diámetro de la compuerta es demasiado pequeño, la velocidad de corte será demasiado alta cuando el plástico fluya a través de la compuerta, lo que dañará seriamente la estructura de la cadena molecular del plástico fundido o los materiales agregados en el plástico, dando como resultado productos no calificados que no pueden cumplir los requisitos de uso. En la selección del tamaño de la puerta, la práctica habitual es determinar inicialmente el tamaño de la puerta de acuerdo con el grosor de la pared en la puerta parcial: diámetro de la puerta = (0,75-1,0) el espesor de la pared en la puerta parcial. El valor más pequeño se usa para procesar plásticos de flujo fácil y el valor más grande se usa para procesar plásticos de flujo duro o plásticos que son sensibles al cizallamiento.

Por lo general, la puerta de la punta caliente se abre directamente en la pieza, pero también se puede abrir en el canal frío y luego se abre la puerta fría en la pieza. Este es un sistema de molde que combina canales calientes y canales fríos. Cuando se utilizan compuertas de punta caliente para fabricar piezas de plástico, siempre habrá más o menos marcas de compuerta en las piezas. Muchas veces las marcas de la puerta serán más altas que la superficie de la pieza, afectando la belleza de la pieza o afectando el ensamblaje con otras piezas. Por lo tanto, al seleccionar la ubicación de la puerta, intente colocar la puerta en la parte oculta empotrada de la pieza.

2. Canal caliente de la puerta del bebedero

En el sistema de canal caliente de bebedero, el plástico entra en la cavidad del molde a través de un canal abierto (OPEN PIPE). La pérdida de presión del flujo de plástico en la puerta es pequeña. El sistema de canal caliente de bebedero es más adecuado para el moldeo por inyección de piezas de tamaño y peso medianos.

La ventaja de utilizar el sistema de canal caliente del bebedero es que el plástico sufre una baja velocidad de cizallamiento cuando fluye a través de la compuerta y llena el molde, la tensión residual después de que se forma la pieza es pequeña, el grado de deformación es pequeño y la mecánica la resistencia de la pieza es relativamente buena. En comparación con las compuertas de punta caliente, las compuertas de bebederos son de mayor tamaño, por lo que las marcas de las compuertas también pueden ser más grandes.

Por lo tanto, en circunstancias normales, los moldes con requisitos estrictos para la estética de la puerta a menudo utilizan moldeo por inyección de plástico; y las partes estructurales internas que no requieran una alta estética para la puerta pueden fabricarse mediante un sistema de canal caliente tipo bebedero.

Las personas a menudo usan el bebedero en combinación con el canal frío, es decir, la boquilla del bebedero se usa como canal principal y el bebedero se abre en el canal frío. En esta aplicación, la compuerta del bebedero se puede abrir más grande para facilitar el flujo del plástico, porque a nadie le importa el tamaño de las marcas de la compuerta en el canal frío.

De manera similar a la aplicación de los sistemas de canal caliente de punta caliente, el control de la temperatura del plástico y la temperatura del molde en la puerta es extremadamente importante. Es necesario instalar un circuito de refrigeración independiente alrededor de la puerta. Debido a que el tamaño de la compuerta del bebedero es relativamente grande, si la temperatura en la compuerta no está bien controlada, es más probable que la compuerta no pueda sellar el flujo de plástico después de que se abra el molde.

Los insertos de boquilla del sistema de canal caliente de bebedero también tienen una variedad de tamaños y formas y cambios en los materiales de fabricación. Se deben considerar los tipos de plásticos a procesar (como plásticos cristalinos o plásticos amorfos) y las condiciones de enfriamiento de la puerta.

3. Canal caliente de compuerta de válvula

Este tipo de sistema de canal caliente tiene muchas ventajas que los sistemas de canal caliente y bebedero no pueden tener. Por ejemplo, el tiempo de apertura y cierre de la puerta se puede controlar artificialmente, la puerta es lisa y plana y el campo de la tecnología de aplicación de la tecnología de canal caliente se puede ampliar.

Debido a que la compuerta de la válvula se cierra por la acción mecánica de la aguja de la válvula, no está limitada por el tiempo de enfriamiento del plástico en la compuerta, por lo que el sistema de corredera de la compuerta de la válvula a veces puede acortar en gran medida el ciclo de producción y moldeado de las piezas de plástico. El tamaño de la compuerta también se puede abrir más grande, lo que es muy bueno para procesar plásticos sensibles al cizallamiento. El método de compuerta de válvula puede procesar piezas pequeñas que pesen varios gramos, así como piezas grandes que pesen varios kilogramos. Se pueden utilizar todo tipo de plásticos de ingeniería para procesar piezas de producción con compuertas de válvula. Si existen múltiples cavidades de diferentes tamaños en un conjunto de moldes, si se utiliza un sistema de corredera de válvula, se puede controlar el tiempo de apertura y cierre de cada compuerta para realizar el respectivo ajuste y control del flujo de cada cavidad. Esto es de gran importancia para los moldes multicavidad de un molde con formas y tamaños muy diferentes. Para alta productividad, moldes de superficie de partición multicapa, solo mediante el uso de un sistema de canal caliente tipo válvula para lograrlo.