El moldeo por inyección es uno de los procesos de fabricación más utilizados en todo el mundo y existen buenas razones para ello. Es de bajo costo, se puede utilizar en la producción en masa y no requiere demasiados insumos en la parte de diseño. Esto ha hecho que el proceso sea el más ideal cuando se trata de fabricar productos que se utilizan en la vida cotidiana de las personas. Pero hay una parte del moldeo por inyección de la que muchas personas nunca saben nada, y ese es el sistema de compuerta.

Vamos a explorar qué es un sistema de compuerta para moldeo por inyección, los tipos que existen en el espacio de fabricación, cómo afectan al producto final, los defectos de diseño que son causados por el sistema y cómo se diseña el sistema de compuerta del molde en el primer lugar. Si ha tenido curiosidad por saber cómo funciona todo esto, quédese hasta el final e ilumínese.

¿Qué es el sistema de compuerta para moldes de inyección de plástico?

Un sistema de compuerta para moldeo por inyección se refiere a los pasajes a través de los cuales pasa el material fundido, ya sea plástico o metal, cuando ingresa a la cavidad del molde o al caldero. Está compuesto por varias partes que funcionan de manera independiente entre sí de manera transparente para garantizar que todo vaya de acuerdo con el diseño.

Los sistemas de compuerta vienen en muchas formas, tamaños y diseños, dependiendo del producto final que se fabrique. Al diseñar un sistema de puerta, hay que prestar atención a algunos factores importantes que exploraremos más adelante para que pueda funcionar como se diseñó. Para comprender mejor cómo funciona un sistema de compuertas para moldeo por inyección, es importante que nos familiaricemos con los elementos que componen todo el sistema.

Elementos del sistema de puerta

Cada sistema de compuerta para moldeo por inyección está hecho con piezas específicas que aseguran que todo el artilugio funcione. Cualquier leve desviación de lo normal y todo irá a reventar. Los siguientes son los elementos principales de un sistema de compuerta diseñado para moldeo por inyección.

1. Bebedero

Esto es lo que alimenta el material fundido al corredor que en sintonía llega a la fundición al pasar por las compuertas. Los bebederos suelen ser cónicos y vienen con extremos que son más grandes en la parte superior. Este diseño es deliberado para ayudar al molde a recibir el material fundido de manera eficiente.

2. Cuencas de vertido

Una cubeta de vertido es lo que hace posible que el crisol o la cuchara dirijan el flujo del material fundido desde el crisol hasta el bebedero. Es lo que ayuda a mantener el flujo requerido del material fundido en el molde al reducir la turbulencia que generalmente se forma en la entrada del bebedero. También ayuda a separar la escoria y la escoria del material fundido antes de que tenga la oportunidad de entrar en el bebedero.

3. Corredor

Este es un canal que se corta en el molde cuyo trabajo es permitir que el material plástico fundido fluya desde la boquilla de inyección hasta la cavidad del molde. El corredor se instaló en el sistema para contrarrestar los cambios variables que están presentes cuando la inyección está en curso debido a los cambios de temperatura y el grosor del molde. Básicamente, está ahí para equilibrar las cosas y permitir que el proceso de inyección tenga más tiempo para que la cantidad correcta de material llene el crisol.

4. Elevadores

Los elevadores están ahí para contrarrestar los efectos del material fundido que se solidifica en diferentes momentos. Esto generalmente conduce a la creación de cavidades en el producto, que pueden interferir con su funcionalidad. Los elevadores evitan esto proporcionando el material fundido a la pieza fundida a medida que continúa el proceso de solidificación; esto hace que se formen cavidades en los elevadores en lugar de moldear el producto.

5. Puertas

Este es el canal que conecta los canales a la cavidad del molde y a través del cual el material fundido ingresa a la cavidad del molde. El tamaño de la puerta determina la naturaleza del producto final de varias formas, y existen aproximadamente tres tipos de puertas; puerta superior, puerta inferior y puerta lateral de la línea divisoria. Cada uno de estos está diseñado por una razón específica y tienen diferentes efectos en el producto final.

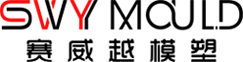

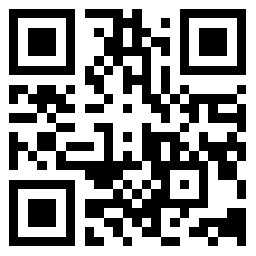

Tipos de sistema de compuerta en moldes de inyección de plástico

Hay varios tipos de puertas de moldeo por inyección que son ampliamente utilizados por los fabricantes de plástico. Cada uno de ellos está diseñado de una manera única que los hace funcionales en diferentes capacidades. Los siguientes son los tipos de puertas más comunes que se utilizan en el moldeo por inyección.

1. Compuertas laterales: esto se usa comúnmente para moldes que tienen dos o más cavidades. Se coloca al lado de los moldes y la puerta se realiza manualmente mediante un cortador.

2. Puertas de túnel: también conocidas como puertas submarinas, se pueden colocar al lado de las partes móviles del molde. Se corta automáticamente a medida que se abre el molde. La puerta también se coloca debajo, lo que es mejor que las puertas laterales porque no deja marcas en la superficie.

3. Puertas de plátano: son similares a las puertas de los túneles pero, como su nombre lo indica, tienen la forma de un plátano. Es un tipo de puerta más nuevo y no deja marcas en la superficie.

4. Puerta del ventilador: se usa comúnmente para piezas de placa grandes o planas. Se coloca a los lados y se corta manualmente con un cúter.

5. Puerta de película: se utiliza para piezas de placas delgadas.

6. Puerta de pasador: para piezas que tienen múltiples cavidades o cámaras. Suele estar ubicado en la parte superior.

7. Compuerta de bebedero: esta compuerta es adecuada para piezas de una sola cámara y secciones gruesas porque puede mantener bien la presión. La desventaja de esta puerta es que se deja una marca en la parte superior.

8. Compuerta de diafragma: se utiliza para piezas cilíndricas o redondas. Se utiliza cuando las marcas o líneas de soldadura en la pieza no son aceptables.

9. Compuerta de canal caliente: el diámetro de la boquilla es lo más pequeño posible y se utiliza para piezas de paredes delgadas que requieren ciclos cortos de moldeo por inyección. La desventaja es que provoca ondulaciones en la superficie.

Es muy importante elegir el tipo correcto de compuerta para el moldeo por inyección de calidad; nuestros experimentados diseñadores de moldes deben tener en cuenta consideraciones cuidadosas antes de decidir qué compuerta se utilizará. Las especificaciones del producto, la forma y la forma, el tamaño y otros componentes deben tenerse en cuenta para tomar la decisión correcta. El producto final, el costo y el desperdicio de material se considerarán si se elige el tipo de puerta incorrecto. También se deben tener en cuenta el tamaño, la forma y la ubicación de la puerta.