El análisis de flujo de moldes también se llama MFA, que utiliza software para crear simulaciones de flujo de plástico. Puede permitir a los fabricantes de piezas de plástico mejorar sus diseños de moldes y crear mejores productos a través del análisis de flujo de los moldes de inyección.

A través del análisis del flujo del molde, los fabricantes pueden comprender cómo los materiales que utilizan llenan la cavidad del molde y encontrar posibles problemas. Antes de que comience el corte físico, cree una versión virtual con el software de análisis de flujo de molde del molde, que le permite realizar cambios y ahorrar costos de producción.

¿Cuándo utilizar el análisis de Moldflow?

Los programas de software modernos pueden ser muy beneficiosos en el entorno de fabricación de plásticos. Los diseñadores de piezas tienen programas como herramientas de análisis de tensión que funcionan con modelos CAD para resaltar las áreas débiles de un diseño.

Del mismo modo, para la parte de fabricación del negocio, Moldflow es un programa que tiene como objetivo analizar una pieza moldeada por inyección de plástico en términos de su capacidad de fabricación. Estos son algunos factores que ayudan a determinar si el MFA es necesario para la aplicación:

1. Requisitos de tolerancia: los productos con tolerancias más estrictas pueden beneficiarse del MFA antes del procesamiento para garantizar que pueda cumplir con el diseño del molde y las especificaciones de material.

2. Geometría del producto: un molde con una forma más compleja puede beneficiarse del análisis de flujo del molde porque el flujo es más difícil de predecir que una forma simple.

3. Alcance del proyecto: existe un costo asociado con la realización del análisis de flujo del molde. El alcance del proyecto debe ser lo suficientemente amplio como para justificar el gasto de dinero y mano de obra relacionados con la Maestría en Artes.

Los beneficios del análisis Moldflow

Un buen análisis del flujo del molde tiene muchos beneficios. Aunque lleva mucho tiempo, el costo es mucho menor que el costo de las pruebas diurnas y nocturnas en la máquina de moldeo por inyección de producción. A continuación, se incluyen algunos de los beneficios comunes de utilizar el análisis de flujo de moldes:

1. Puede resolver el problema del grosor de la pared.

2. MFA le permite llenar la cavidad del molde con consistencia.

3. Puede detectar errores en la geometría del diseño y evitar costosos errores de herramientas. Si necesita explicar los cambios de diseño al cliente, también le brindará más apoyo.

4. Puede ayudarlo a aumentar la capacidad de producción, mejorar la calidad y la eficiencia y acortar el tiempo de comercialización.

5. El análisis de flujo del molde le permite encontrar defectos visuales como trampas de aire, líneas de soldadura y abolladuras y le permite optimizar la ubicación de las compuertas.

6. El programa puede predecir los parámetros generales de moldeo para que se puedan realizar ajustes efectivos durante la fase de prueba.

Aspectos clave del análisis de Moldflow

El flujo de moldes evaluará muchos parámetros diferentes del proceso de moldeo para brindarles a los diseñadores e ingenieros de fabricación una sólida comprensión de qué tan bien irá la pieza real. Aquí veremos algunos aspectos clave de un informe de Moldflow y qué valor agrega al proceso.

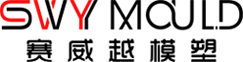

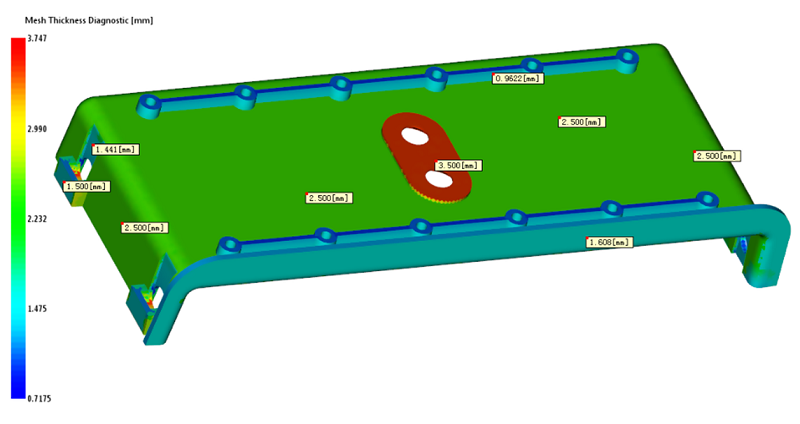

1. Espesor de la pieza

Aunque esto es algo en lo que los diseñadores de piezas de plástico generalmente tienen que enfocarse, y también algo que generalmente se discute en un documento DFM proporcionado por el fabricante de herramientas, aquí Moldflow puede analizar el grosor de su pieza y proporcionar comentarios sobre áreas que pueden ser demasiado gruesas. /delgada.

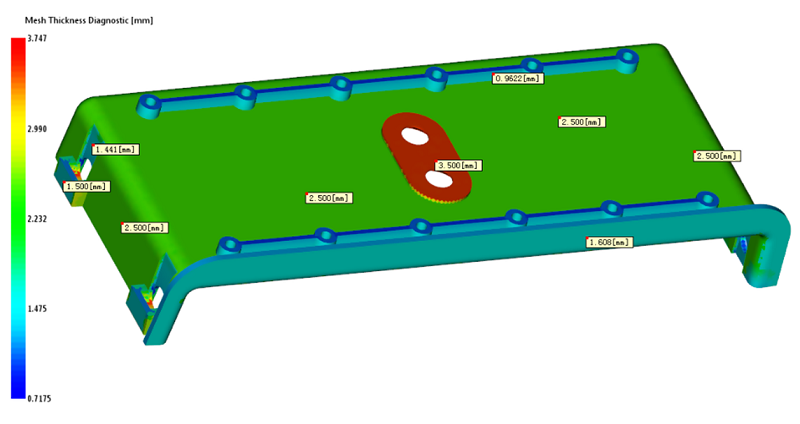

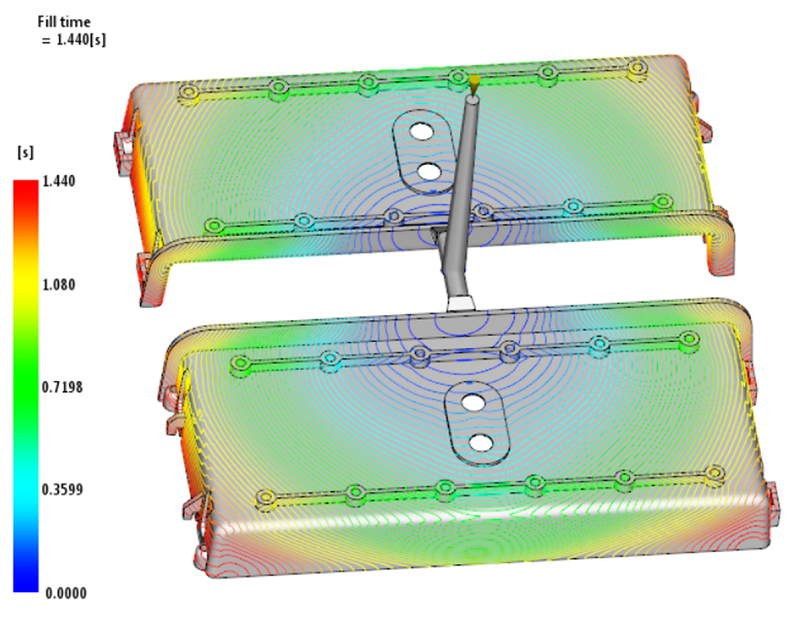

2. Llenado de la cavidad de la herramienta de pieza

La forma en que se llena la pieza influirá en la forma en que la pieza acabada sale del molde. Las áreas que se llenan demasiado lentamente pueden requerir velocidades o presiones de inyección excesivamente altas para evitar cortos cortos a medida que el flujo se enfría en el molde antes de que se llene. Las altas velocidades de inyección pueden provocar el cizallamiento de la resina, y una presión excesiva puede limitar el tamaño de la máquina en la que se puede fabricar la pieza, o posiblemente hacer que no funcione en absoluto si la fuerza de sujeción de la máquina es limitada en su planta de producción.

Moldflow permite la detección temprana de áreas de llenado lento que luego se pueden mitigar con un diseño para evitar que estos problemas ocurran. Poder evaluar la rapidez con que se llenará el producto también permite a los ingenieros de producción estimar el tiempo de ciclo de la pieza. Saber de antemano con más certeza permite que la programación de productos en el taller de moldes sea más eficiente. Las estimaciones de costos para los nuevos productos que se introducen también pueden ser más precisas, ya que el tiempo de fabricación estimado se puede confirmar por pieza.

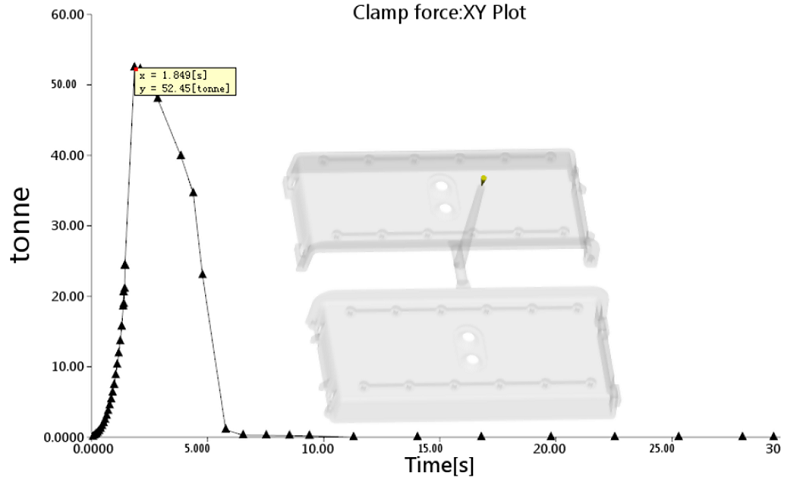

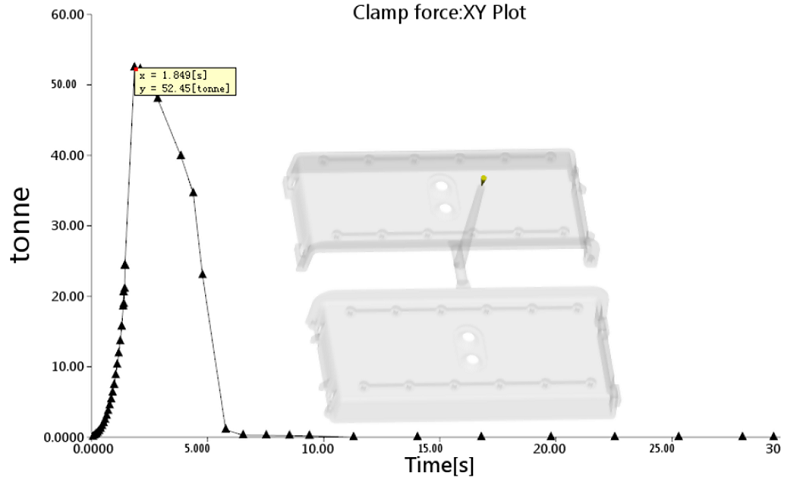

3. Presión / fuerza de sujeción

Al calcular las presiones requeridas para llenar la pieza, el análisis de Moldflow puede resaltar cualquier anomalía de presión inesperada en una pieza y confirmar al negocio qué máquinas tienen que serán viables para ejecutar la pieza. Esto no solo ayuda a resolver cualquier situación de presión inesperada, sino también permite que una instalación de moldeo designe máquinas en las que se puede ejecutar la pieza para la programación de producción futura.

4. Trampas de aire

Una gran ventaja que ofrece Moldflow es poder visualizar dónde se producirán las trampas de aire. El aire atrapado que no puede escapar puede provocar huecos o gas en una pieza. La formación de gases ocurre cuando el aire atrapado se comprime y se quema debido a las altas temperaturas. El resultado es una marca de quemadura en la pieza que se ve mal, especialmente en colores más claros.

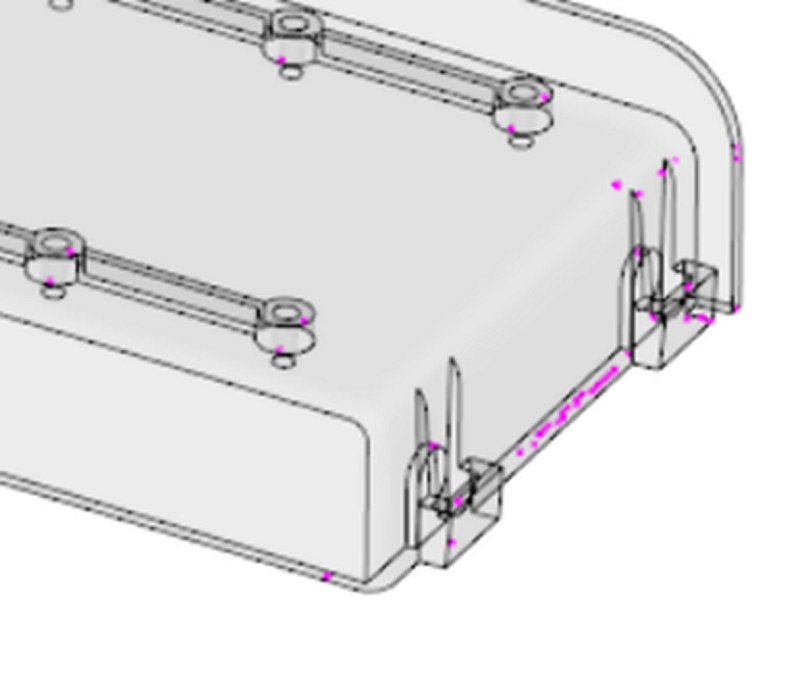

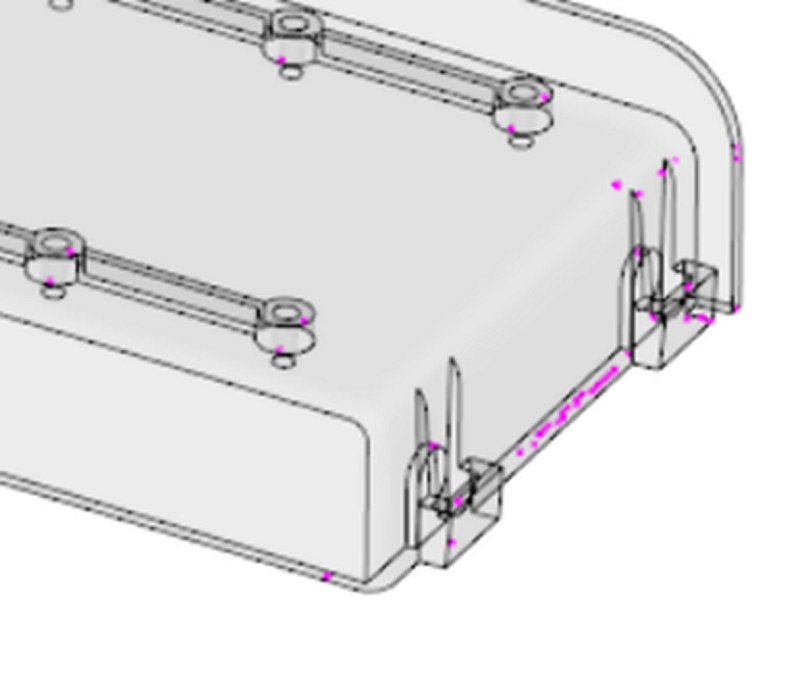

La imagen de la derecha muestra dónde Moldflow ha resaltado posibles trampas de aire. Esto permite tratarlos desde el principio, evitando así que se produzcan gases. El gas se puede eliminar agregando invento en el área donde se producen las bolsas de aire (muy a menudo en los bordes de una parte donde el flujo de masa fundida llega al final).

Otra forma de lidiar con las trampas de aire es mirar la ubicación de la puerta para dirigir el flujo de masa fundida a un área determinada, lo que permite que la ventilación se coloque estratégicamente.

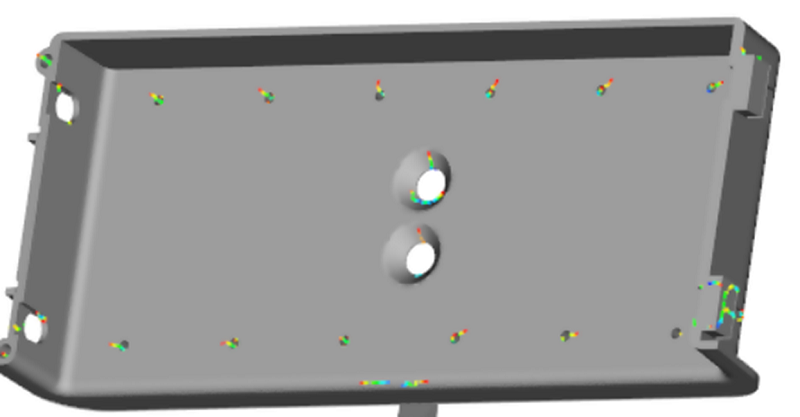

5. Líneas de soldadura

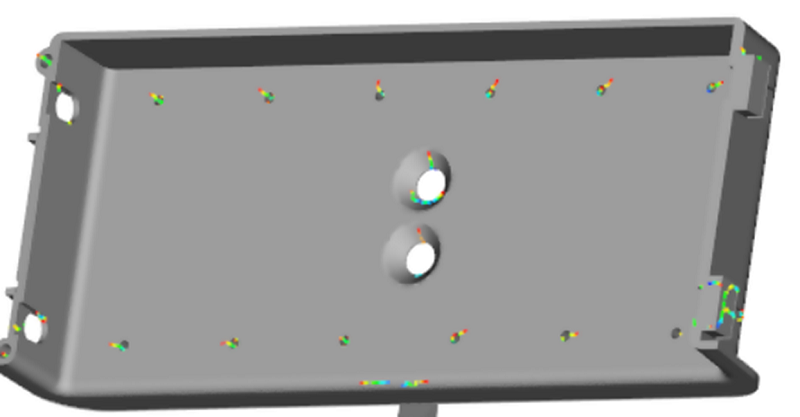

Las líneas de soldadura son una realidad para las piezas moldeadas, dondequiera que se coloquen los orificios. Es bastante fácil para los diseñadores experimentados predecir aproximadamente dónde van a ocurrir, sin embargo, es útil saberlo con más detalle, especialmente porque los agujeros se utilizan a menudo como características estructurales. Ser capaz de visualizar los resultados puede orientar el cambio de diseño si las líneas de soldadura se vuelven aparentemente problemáticas.

Las líneas de color en la imagen de arriba muestran dónde Moldflow predice que estarán las líneas de soldadura. Esto es normal para una pieza como esta con muchas características de orificios y salientes.

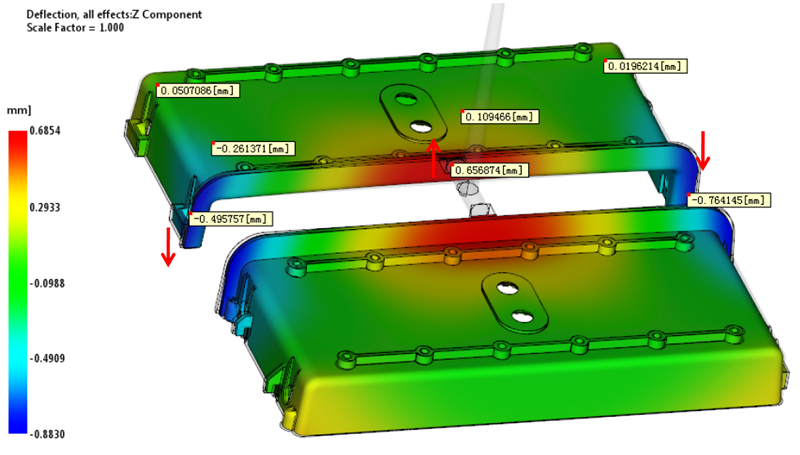

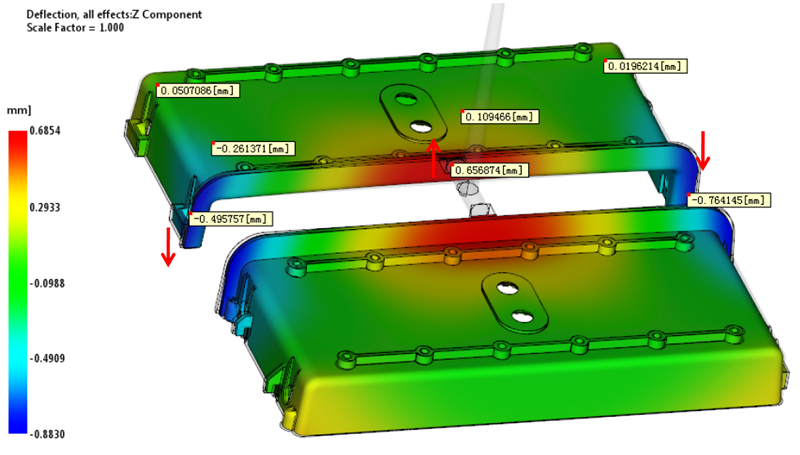

6. Contracción

Uno de los factores más importantes en el moldeado y que puede marcar la diferencia entre una pieza buena y una mala. La deformación (causada por una contracción desigual) es una causa de dolor de cabeza tanto para los diseñadores como para los fabricantes. ¡No hay nada peor que ver cómo sus hermosos diseños rectos cobran vida como un desastre retorcido! Muchos factores intervienen en la contracción y el ingeniero de producción / técnico de moldeo dispone de muchos métodos para reducirla. sin embargo, es bueno hacerlo bien desde el principio.

Moldflow puede proporcionar un análisis de contracción extenso, proporcionando informes sobre la contracción en todos los planos. Esto le permite al diseñador ver dónde su pieza se deformará más con respecto al nominal y le dará la oportunidad de realizar correcciones.

La contracción / deformación se puede tratar de muchas maneras en la fase de diseño, agregando nervaduras, cambiando el grosor de las paredes, cambiando la ubicación de las puertas, etc., son solo algunas de las opciones disponibles. Si el problema no se descubre hasta las pruebas, es menos lo que se puede hacer para mitigar sin costosos rediseños y modificaciones de herramientas.